О звуке простыми словами42Производители Hi-Fi.

Истории и интервью111Репортажи с заводов65Репортажи с Hi-Fi выставок69"Сделай сам"44Готовые проекты Аудиомании42Пресса об Аудиомании51Видео509Фотогалерея100Интересное о звуке809Новости мира Hi-Fi2640Музыкальные и кинообзоры632Глоссарий

Dynaudio

"Прогресс несет в себе прирожденное стремление никогда не останавливаться" Вилфрид Эренхольц, сооснователь Dynaudio По мнению компании Dynaudio каждый ценитель музыки и фильмов заслуживает совершенного качества, очаровывающего истинно кристальным звуком.

Подробнее о бренде DynaudioОбзоры товаров под маркой Dynaudio (71)Официальный сайт Dynaudiowww.dynaudio.com

Как делают акустику Dynaudio: путь от Юпитера до коробки

Dynaudio прессу к себе приглашает регулярно, датчанам всегда есть, что показать. В этот раз акцент сделали на новой линейке Confidence, впервые появившейся этой весной на выставке в Мюнхене. Выставка выставкой, а посмотреть производство — узнать, почему и как работает акустика. Да и вообще узнать, чем в эти дни живет компания.

Для тех, кто не сильно погружен в тему, напомню, что Dynaudio — датская компания, основанная в 1977 году Уилфридом Эренхольцем и группой единомышленников. Молодые технари, только закончившие университеты, исключительно на личном энтузиазме решили заняться производством акустики.

Как и другие основатели аудиокомпаний, они хотели сделать нечто более качественное, чем то, что тогда было на рынке. Начали с малого — проектировали акустику, подбирали и закупали готовые динамики, делали корпуса, фильтры, собирали и настраивали. Акустика получилась весьма неплохой, пришел первый успех. Дальше по нарастающей — разработки, все большее и большее количество собственных технологий, материалов, постепенно растет производство.

Все сами

Сейчас Dynaudio — компания со штатом около трехсот человек, большим исследовательским центром и крупным производством. Очень многое делают сами — например, динамики, для которых со сторонних производств приходят заказные корзины да заготовки магнитов. Именно заготовки — намагничивают из уже на производстве. Здесь же мотают катушки, собирают самые разные типы динамиков.

Диффузоры делаются большей частью в другом месте, но это только лишь разделение производства, технологии все свои. А почти все производство фирменных купольных твитеров можно увидеть на основной фабрике в Скандеборге. Там же собирают динамики, там же делают большую часть корпусов, что-то приезжает в виде только склеенных заготовок, без покрытия. Ну и, само собой, сборка готовой продукции тоже своя. Производство посмотрим попозже, пока же стоит сказать о принципах и идеологии.

Само название Dynaudio происходит от сокращенного Dynamic Audio. Собственные динамики здесь считают первейшей основой. Разработчики утверждают, что фирменный мягкий купольный твитер никогда не сменится на излучатель другого типа, так же как и диффузоры из MSP (магниево-силикатного полимера) были, есть и будут. То есть основные принципы конструирования заложены достаточно жестко. А вот вокруг них существует масса нюансов и технологических вариаций.

Например линия, где выпускаются низкочастотные излучатели, в настоящий момент (не единовременно, конечно) выпускает около 600 моделей басовиков для разных целей. Многие могут быть похожи, иметь общую базу, но если учитывать все различия в конструкциях, получится именно такая цифра, а количество «общих баз» приближается к двум сотням. Все эти разные низкочастотники используются и в домашней акустике, и в профессиональной, также это динамики для инсталляционных линеек и автомобильного аудио.

Мощность выпускающей линии — примерно 2 500 динамиков в неделю. Уже на этих цифрах можно строить кое-какие расчеты и представить масштаб производства. Да, стоит еще раз повториться, Dynaudio — это компания, производящая акустические системы и динамики. В прошлом были некоторые эксперименты с электроникой, сейчас же ее можно найти только в активной акустике (бытовой и профессиональной) и в lifestyle портативных колонках. В остальном это именно динамики и акустика. Домашнее направление, профессиональное-студийное, инсталляционная встраиваемая акустика и акустика автомобильная, как предназначенная для построения автоинсталляций или та, которую автопроизводители, например Volkswagen или Volvo, используют для комплектации своих старших линеек автомобилей.

Понятно, что для выпуска такого количества самых разных позиций нужна серьезная база для разработок. И в Dynaudio работает большое количество инженеров, это не компания одного аудиогуру. Технически фирма очень хорошо оснащена. Например, несколько лет назад построили исследовательский комплекс, оснащенный уникальной измерительной лабораторией.

Тут стоит сделать в рассказе одно отступление. Несколько лет назад компанию Dynaudio купил китайский холдинг. Сколько тогда было панических криков, что все распилят, выведут в Китай и продукция пойдет другая. Но ничего не распилили и не вывели — просто инвестор счел предприятие перспективным и выгодным и вложил в развитие приличные деньги. Производство же осталось там же, где и было, и прилично подросло. Разработчики тоже никуда не делись, все при делах, да еще и штат расширили, основатель Уилфрид Эренхольц тоже на месте. А кроме всего прочего на вложенные средства отстроили «Юпитер», про который нужно рассказать отдельно. Точнее, я начну рассказ про производство именно отсюда, потому как любой готовый продукт начинается с проектирования.

Что дозволено Юпитеру

Правда, многое придется именно рассказать, а не показать — секретность на фабрике очень заметна. Чтобы понять, насколько там все закрыто, приведу только один пример: когда мы проходили около офисного корпуса, с той стороны, куда выходят окна кабинетов разработчиков, нас попросили не снимать само здание в таком ракурсе. Окна там большие, мало ли где что станет видно. Да и сразу, явно по чьей-то команде, во всех кабинетах по этой стороне здания закрылись жалюзи… Как объяснили, во многом все это не ради привычной нам домашней акустики, конфиденциальности требуют автопроизводители, и вся эта секретность прописана в контрактах. Впрочем, предположу, без заботы китайских инвесторов тоже не обошлось — они-то прекрасно знают, что случается с новинками и технологиями, которые показали в открытую.

Новый корпус с засекреченным «Юпитером» показать снаружи получилось только вот так — верхушка белого здания, выступающая на заднем плане за офисной частью

Собственно говоря, что же представляет этот засекреченный «Юпитер»? Все новое здание для отдела разработок построено вокруг одного большого бетонного куба с внутренними размерами 14х14х14 метров. Этот объем построен для того, чтобы расположить измерительный стенд — две моторизованные управляемые системы, одна поднимает на нужную высоту исследуемую акустику, а другая представляет собой подвижный полукруг, с 31 измерительным микрофоном. Эту микрофонную сборку можно сдвигать выше или ниже и поворачивать. И в таких условиях производить замеры акустики. Система позволяет быстро и качественно получать большой объем информации, измеряя прототип, или отдельный динамик в нужных условиях. Показать это все я могу без подробностей, только на официально полученных фотографиях.

Для сторонних компаний здесь замеры не проводят, однако колонки других производителей увидеть в комнате можно — ведь конкурентов нужно изучать.

Именно эту систему использовали, чтобы создать сложную переднюю поверхность новых Confidence, на ней же тестировали обновленные твитеры. А судя по тому, что в одном из углов комнаты есть большой стеллаж с самыми разными деталями фильтров, можно догадаться, что и фильтры подгоняют здесь же. Ведь удобно — закрепил исследуемую акустику, не закрепляя фильтр, измерил, посмотрел что к чему, тут же поменял какой-нибудь конденсатор или катушку и сразу можно замерить изменения. И так с любой составляющей в конструкции акустики. В сочетании с тем, что на основном производстве есть и экспериментальные мощности, где можно сделать, например, динамик с измененной конструкцией или корпус, разработчикам предоставлено очень большое пространство для творчества.

Но кроме того, всю продукцию на стадии разработки еще и отслушивают. Измерения и расчеты это замечательно, но здесь не тот случай, когда все сделали по техническим параметрам и сразу в серию. Прослушиваниям с разной техникой на различном музыкальном материале здесь тоже уделяют должное внимание. Как и обратной связи от пользователей домашней и профессиональной техники.

Аэродинамика динамика

Переходим от разработок непосредственно к производству. Начнем с динамиков. Вот здесь все действительно красиво, вплоть до роботизированных станков, которые наматывают и частично собирают (сильнее всего автоматизировано производство для автомобильного применения). Но я вам их тоже не покажу, по уже понятным причинам, придется рассказывать. Что здесь показалось интересным — стройность конструкций и идеология. При всем разнообразии номенклатуры везде прослеживаются основные принципы. Здесь не лишним будет показать фото, на которое я ссылался, приводя данные по количеству выпускаемых позиций.

Динамик может быть очень разным, но диффузор будет из MSP, кроме твитеров, которые в любом случае будут купольными мягкими. Магниты используют разные, и ферритовые, и из сложных сплавов. Корзины — только металлические. Центрующие шайбы и подвесы не однотипные, а разработанные или модифицированные под каждую модель динамика. Диффузоры, хоть и из одного материала, но толщина, а соответственно и вес, варьируются и просчитываются под конкретную задачу. Глубокая кастомизация динамиков при единых принципах их построения — фирменная «фишка» компании.

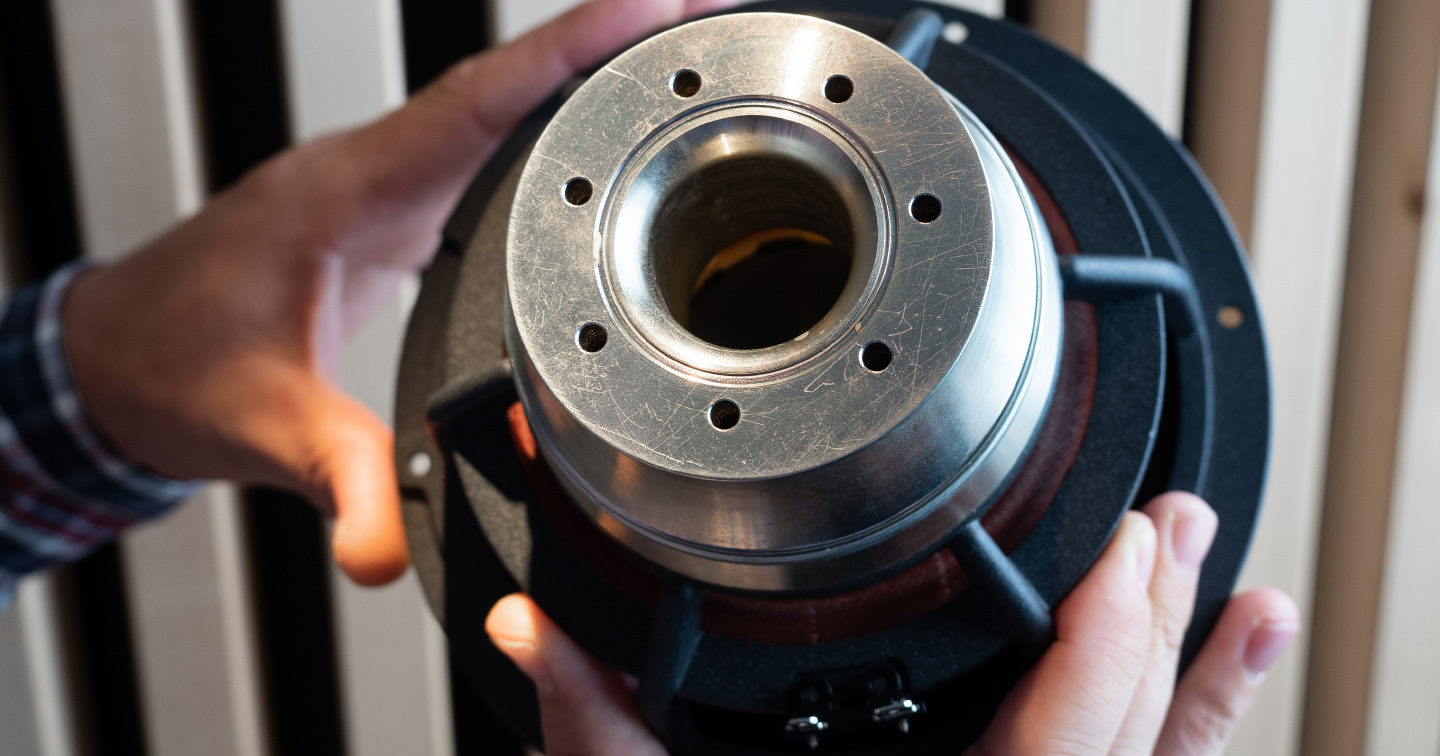

Еще один прием, активно использующийся в динамиках — обеспечение минимального сопротивления воздуха. Для этого, например, в магнитной системе проделаны вот такие большие отверстия. Это применяется и в динамиках с магнитами из сплавов, и в динамиках с ферритовыми магнитами.

Демпфирование и правильная аэродинамика способствуют линейным режимам работы. Вот так, например, это реализовано в некоторых низкочастотных вуферах.

Кстати, на фирменную форму и конструкцию корзин тоже нужно обратить внимание — они точно так же продиктованы поведением воздуха вокруг подвижной системы в то время, когда динамик работает. Корзины жесткие, но максимально акустически прозрачные.

Следующий момент — катушки. Тут тоже может быть все сильно по-разному. Во-первых, варьируется материал каркаса, во-вторых, материал, которым катушка намотана. Исторически в Dynaudio для намотки используют алюминиевый провод, ориентируясь на массу катушки. Но когда разрабатывали новые Confidence, путем экспериментов и даже прослушиваний для части динамиков этой новой линейки выбрали медный провод для катушек. Соответственно и другие параметры подгонялись под это изменение. Надо отдать должное, отслушивать материал намотки катушки — это прецизионно. Хотя, конечно, отслушивали не абстрактную медь, а результат в целом.

Соответственно линии и производство для выпуска столь разных модификаций должны быть построены гибко, а все в целом получается трудоемко и затратно. На паре фотографий ниже — как раз заготовки будущих динамиков, у которых видна разница в материалах.

Отдельно стоит сказать о допусках. На заводе к этому относятся тщательно, начиная с выбора материалов, комплектующих, да даже клея. Чтобы получить желаемые параметры необходимо соблюсти точность.

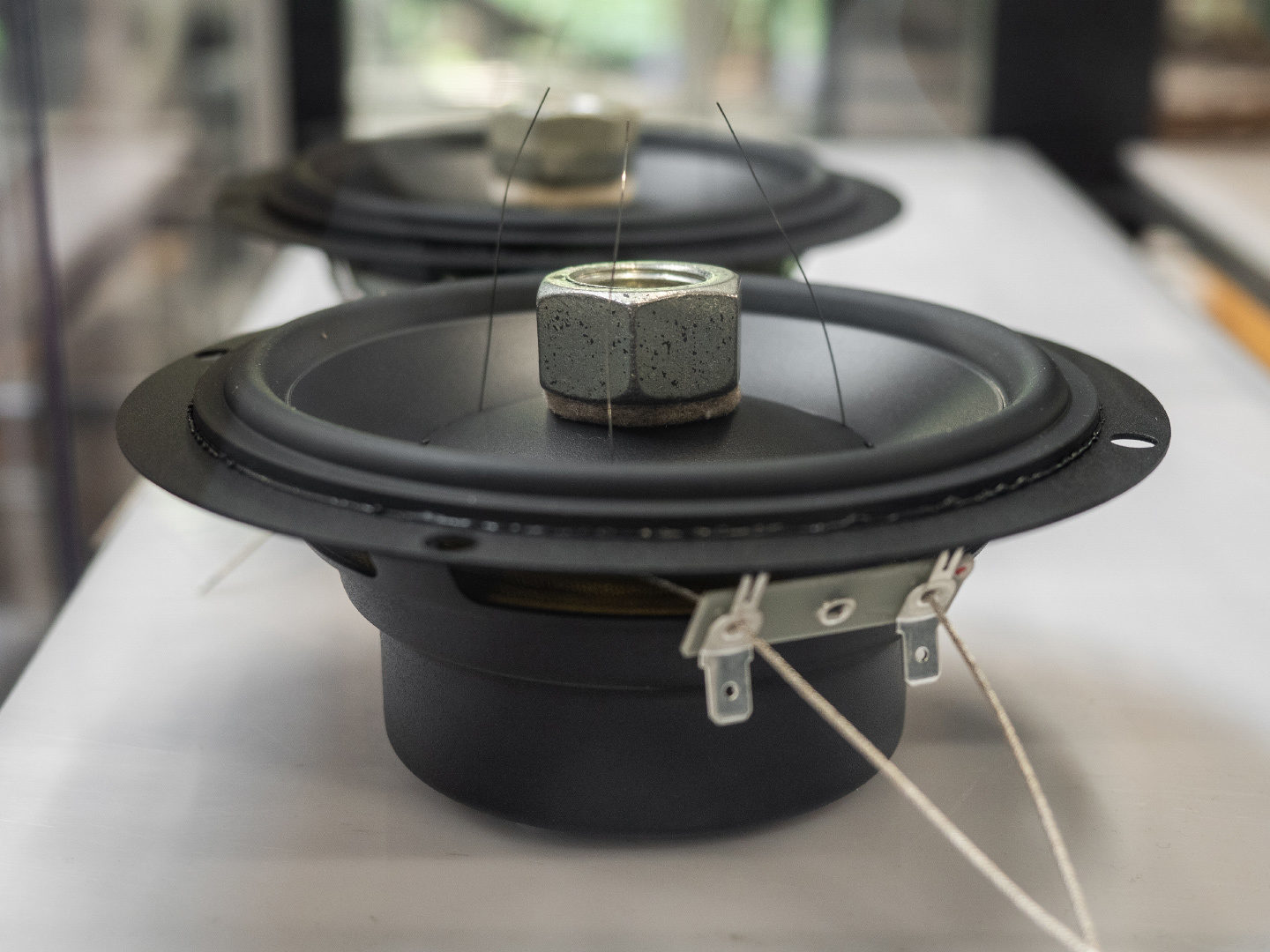

Зазор, в котором перемещается катушка, стараются сделать как можно меньше. А раз меньше — значит придется делать точнее при изготовлении и на сборке.

Тут виден весьма необычный прием, использующийся при сборке (которая, понятное дело, ручная). Центровка катушки осуществляется при помощи тонких калиброванных проволочек, вставляемых в зазор. Все должно совпасть, выровняться, и чтобы нигде не было повреждений.

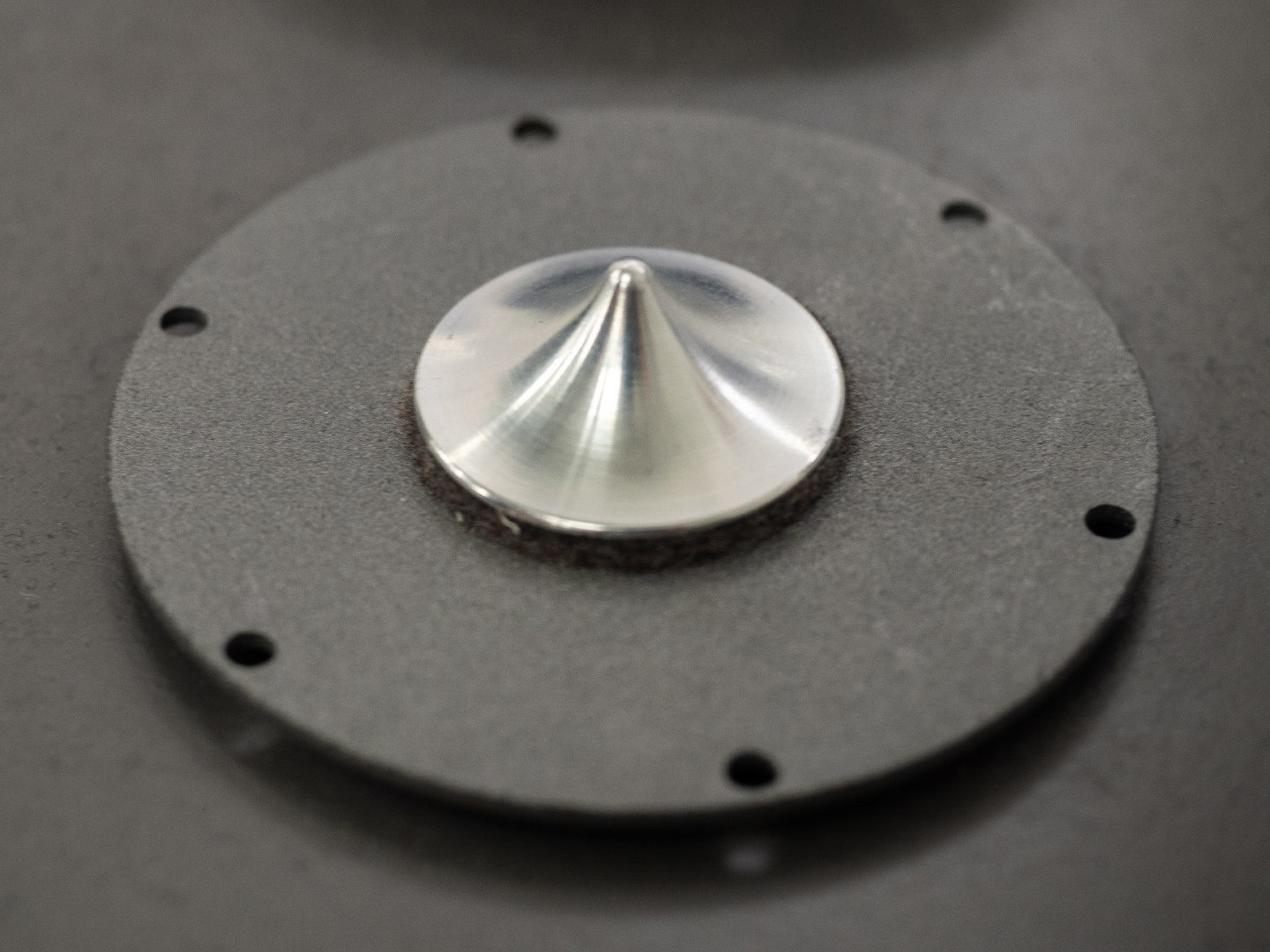

На этом фото слева от рабочего места расположена проволока для центровки, даже сечение указано — 0,35 и 0,45 мм. В таком виде с зафиксированной центровкой динамики сушат после приклеивания подвеса с подвижной частью к корзине. Для разных моделей динамиков используют один и тот же прием — большие гайки, оклеенные фетром.

И эти «гайки» могут быть весьма и весьма увесистыми — под стать самым крупным динамикам.

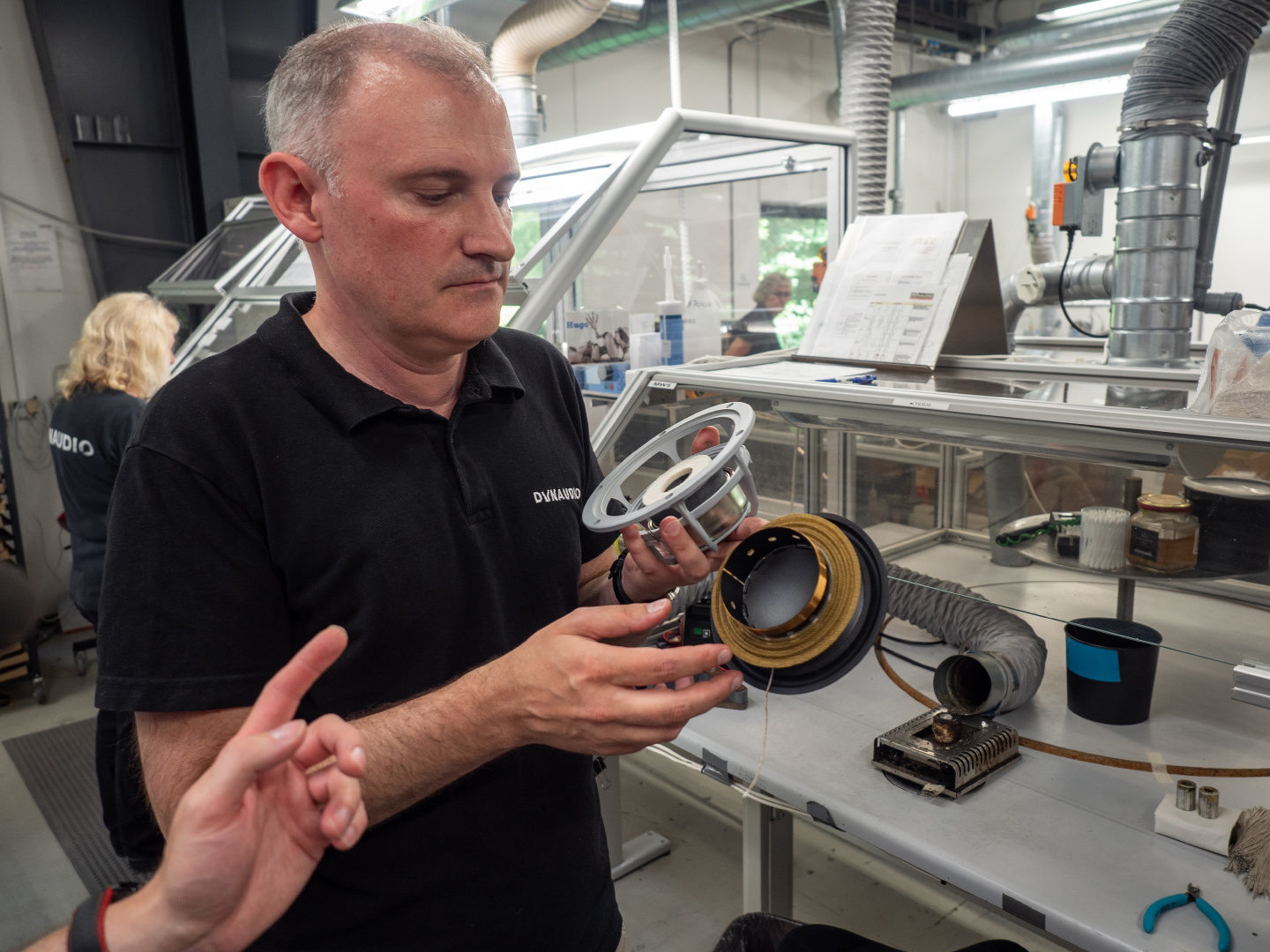

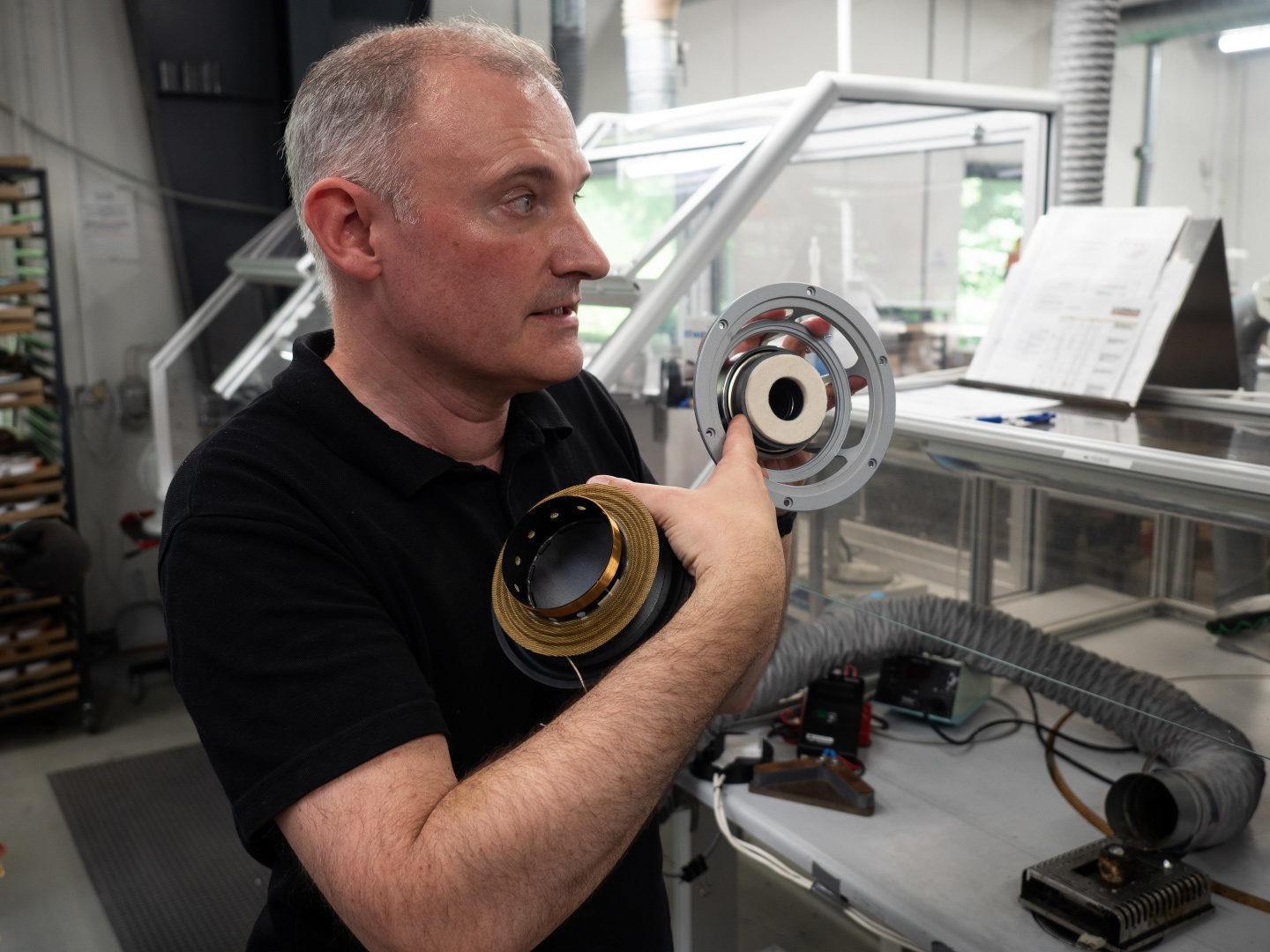

Твитеры тоже весьма разнообразны, пусть даже в их основе лежит фирменный мягкий купол. Делают их почти целиком на заводе Dynaudio (каркасы-основания и корзины делаются в другом месте на заказ).

У твитеров не самые простые магнитные системы, тоже есть демпфирование и конструктивные особенности — итог разработки с учетом поведения воздуха в системе. В конструкцию же всегда понемногу что-нибудь да привносят.

Например, вот такой конус, с тщательно просчитанными размерами и кривизной. Говорят, с ним все стало звучать интереснее.

Кстати, только что пропитанные купола имеют белый цвет, потом, в процессе высыхания они темнеют.

Для бытовой и профессиональной акустики сборка ручная, и рабочих сборочных мест на производстве достаточно много.

Еще немного сборочного производства, точнее, это одно из рабочих мест контроля качества. Каждый динамик получает свой серийный номер после прохождения контроля, а дальше в базе учитывается, в какой именно колонке этот динамик оказался.

Слева на паллете — пенопластовые коробки, в них динамики (на этом фото — низкочастотники) поедут в соседний цех, на сборку. Поближе процесс, увы, рассмотреть не получилось — тут тоже секретность.

Кстати, перемещаясь по производству, можно увидеть и такие вот древние образцы. Все задокументировано, параметры зафиксированы, и периодически, небольшими партиями, компания выпускает что-то совсем старое, нужное для того, чтобы обеспечивать запасными частями давно выпущенную акустику. Так что в случае необходимости можно, например, заполучить сменный твитер для тех же Confidence, выпускавшихся несколько поколений назад. К средне- и низкочастотным динамикам это тоже относится. Как я понял, запасы корзин и заготовок магнитов есть в достаточном количестве, а все остальное можно сделать и собрать. Все-таки компания выпускает много акустики, и поддержка старых моделей — это полезно.

С конвейером и без

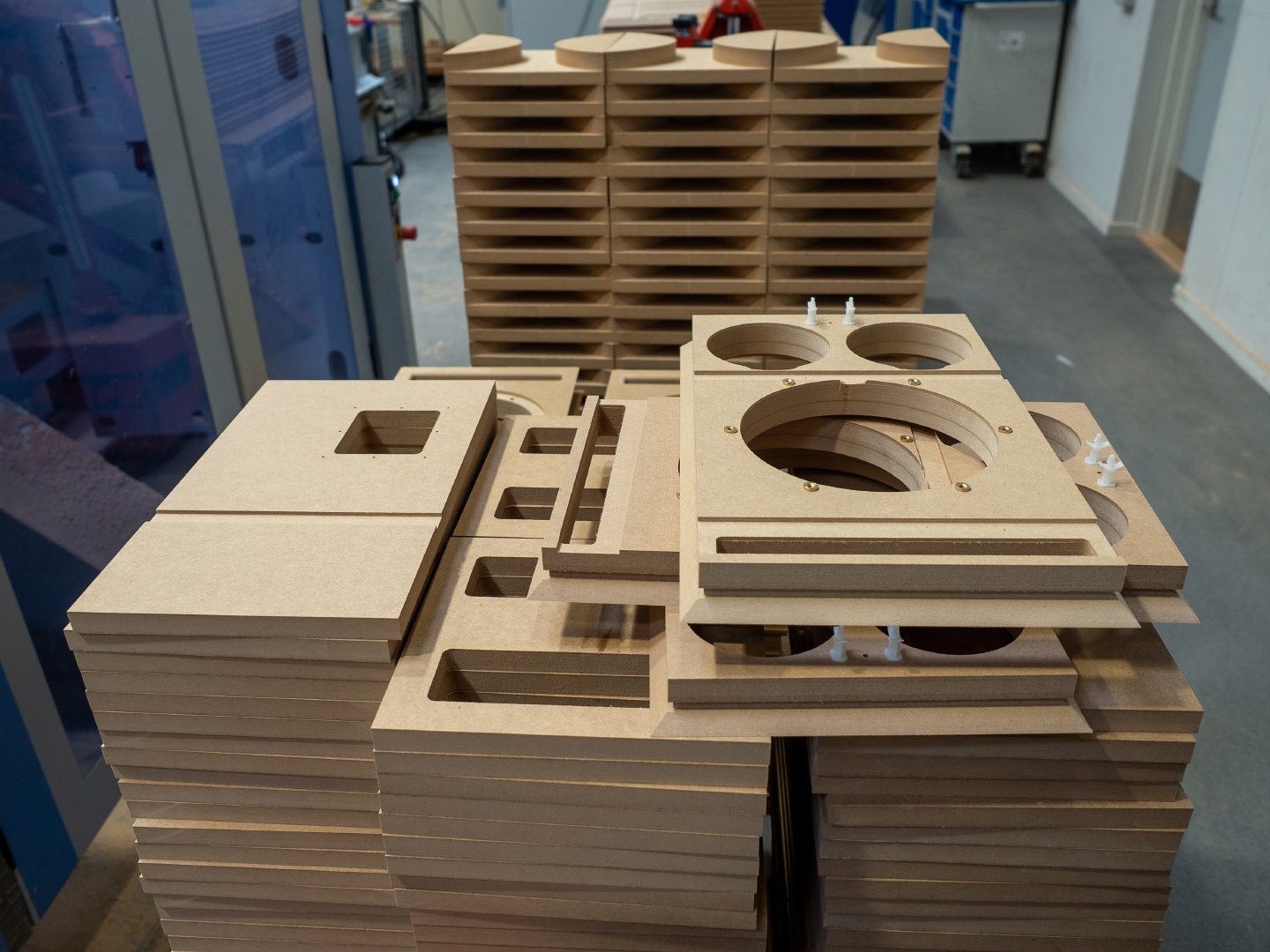

Дальше идем на сборочное производство, где делают корпуса. Тут уже с секретностью попроще. Часть заготовок приходят, некоторые части изготавливаются прямо здесь.

Все привычно, станок с ЧПУ что-то нарезает. Когда я там был, он работал над корпусами профессиональных активных мониторов.

Приличные по качеству материалы, тщательная обработка — все вполне аккуратно.

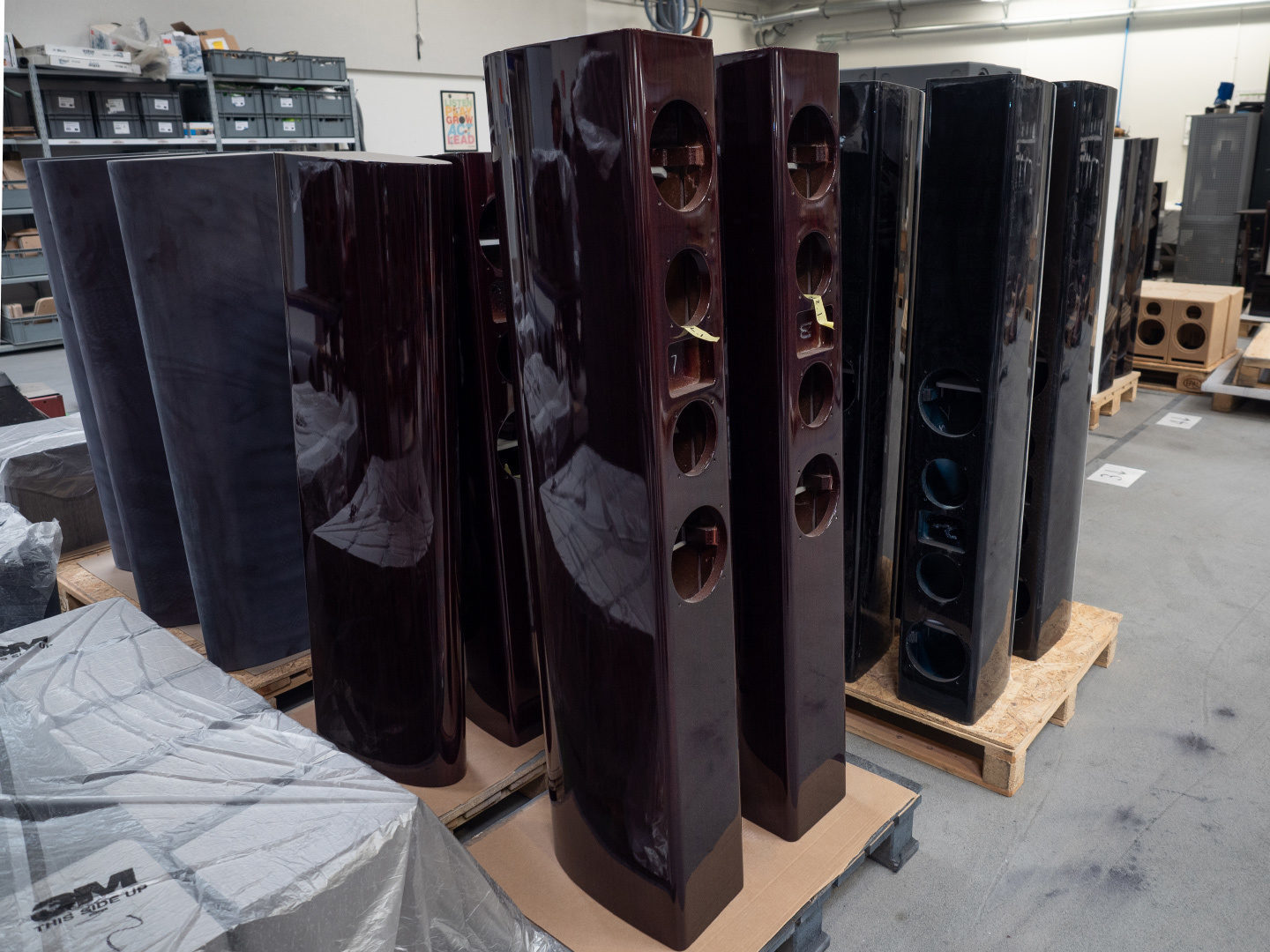

Покраска происходит здесь же, но туда мы не ходили — предприятие большое, и останавливать рабочий процесс в лакокрасочном цеху для нас никто не стал, впрочем, и так понятно, что там происходит, интереснее, что же получается на выходе.

Здесь корпуса для нескольких линеек, понятно, что сразу все и для всего не делается. Если присмотреться, найдете Confidence, модели из линеек помладше и профессиональные мониторы.

Ручная шлифовка и полировка. Корпуса, надо заметить, очень качественно и сделаны, и отделаны. Шпон, лак, цвет — все приближено к идеалу.

И еще.

То есть, бытовые и профессиональные модели делаются на одних и тех же мощностях.

Будущая отделка черным рояльным лаком на промежуточной стадии выглядит не черной и не лаковой. Вполне нормальный процесс.

А здесь окончательно полируют и проверяют корпуса для юбилейных Special Forty.

А здесь уже собрались рядышком готовые корпуса и комплекты динамиков к ним. Дальше что-то идет по некоторому аналогу конвейера, правда, в основном это относится не к самым крупными моделям. Здесь — опять же Special Forty, выпуск партии которых мы застали во время визита.

Но акустика может собираться и неконвейерным способом, а, например, вот так, на индивидуальных стендах.

Конечно, тут еще много чего было интересного, но нужно переходить к завершающей части, а именно к новой линейке Confidence.

В поисках доверия

Как я уже говорил, приняли ее на рынке очень хорошо. Линейку Dynaudio Confidence (в пер. с англ. — «доверие») делали долго, она полностью новая. Новые корпуса, новые динамики, очень многое помогла сделать система измерений. Плюс работа большого коллектива разработчиков.

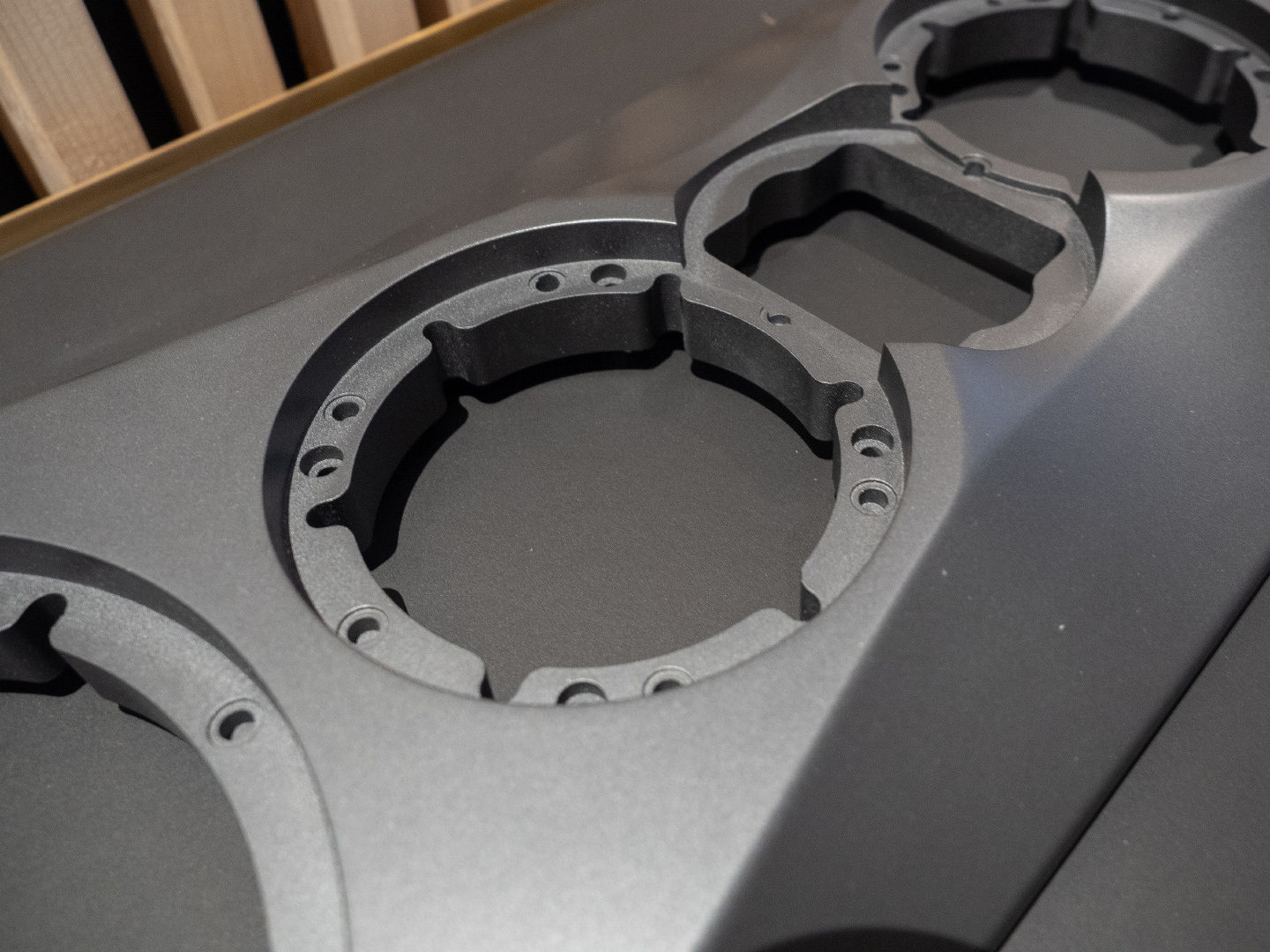

Без «Юпитера» сложно было бы смоделировать сложную переднюю панель, работающую акустической линзой. Из чего она изготавливается в точности не сказали, но по тому, что я увидел, это некий материал, который засыпается в форму, а потом, видимо, запекается и окрашивается. Панель получилась не только очень интересной по внешним акустическим свойствам, она еще и динамики друг от друга очень хорошо развязывает. Если простукивать материал, станет понятно, что в нем этот стук как будто спотыкается и уходит в никуда.

Новый купольный твитер тоже дополнен акустической линзой, но уже металлической, с порошковой окраской. А кроме этого за куполом поместили маленький пластиковый рассеиватель сложной формы — итог долгих изысканий, расчетов и замеров. В изготовлении эта деталь не стоит почти ничего, но вот разработать ее и внедрить в цепочку производства вышло, как нам объяснили, весьма не дешево.

Результаты эти затрат, впрочем, легко услышать — акустика получилась предельно ровная по звуку, а также детальная. Впрочем, ее совершенно точно нужно представлять в виде отдельных тестов — я-то уже несколько раз послушал в разных вариантах, включая выставки, завод и частные инсталляции. Кстати, по ощущениям линейка Confidence стала менее требовательна к усилению по мощности, току и им подобным параметрам. И одновременно стала еще более требовательной к разрешению тракта, к достоверности и детальности компонентов.

Кроме всего прочего, новые Confidence получились весьма красивыми. По крайней мере мне точно понравились. Впрочем, я не буду отрицать, что к Dynaudio я давно отношусь с большой личной симпатией.

Оригинальный материал на сайте stereo.ru:

Как делают акустику Dynaudio: путь от Юпитера до коробки