О звуке простыми словами42Производители Hi-Fi.

Истории и интервью111Репортажи с заводов51Репортажи с Hi-Fi выставок62"Сделай сам"42Готовые проекты Аудиомании42Пресса об Аудиомании52Видео488Фотогалерея101Интересное о звуке817Новости мира Hi-Fi2807Музыкальные и кинообзоры646Глоссарий

Как я сделал диффузор Шрёдера или Маленькое сначала (часть 1)

Мотивационое эссе с инструкцией по самостоятельному созданию одномерного квадратичного диффузора в качестве рекомендации.

Мотивационое эссе с инструкцией по самостоятельному созданию одномерного квадратичного диффузора в качестве рекомендации.

1. О чем эта статья и как ее читать

1.1 Содержание

1. О чем эта статья и как ее читать

1.1 Содержание

1.2 Предисловие

1.3 Мотивы

2. Что было сделано

3. Концепция диффузора

4. Проектирование диффузора

4.1 Размер и характеристики

4.2 Определение состава элементов

4.3 Определение порядка сборки

4.4 Размещение диффузора

5. Изготовление деталей

6. Сборка и покраска

7. Работа над ошибками

7.1-7.16 Шестнадцать проблем

7.17 Резюме по недостаткам

8. Итого

8.1 Цена и ценность

8.2. Частный случай

8.3 Фотографии хорошего качества

8.4 Повод для вдохновения

1.2. Предисловие

Статья получилась объемной и представляет собой «монографию» — в ней освещаются многие аспекты рассматриваемой темы, а не один. На момент последней резервной копии в формате А4 она заняла 45 страниц, содержащих 54 рисунка и 6567 слов (40193 знаков без пробела). В связи с чем для более удобной ориентации я решил дать в самом начале краткое описание составляющих статью разделов. Если в вас нет ни капли сострадания чужому горю (если я что-то начал делать, не могу остановиться) и поэтому вы не в силах прочесть их все — я рекомендую вам ознакомиться с главами с первой по четвертую, а потом перейти сразу к восьмой. Так вы в полном объеме узнаете о задумке и о том, что из нее в итоге вышло. Те же, кто решится узнать еще и о том, как она воплощалась в жизнь и прочтет статью целиком, примите мою благодарность.

Также сразу хочу предупредить, что при прочтении у вас обязательно возникнут вопросы о расхождениях в тексте с графическим сопровождением. Причины на это три: о чем-то я забыл, что-то у меня не получилось, а до чего-то смог дойти только в процессе. Я думал над изложением всей истории в хронологическом порядке, чтобы лишних вопросов не возникало, но пришел к выводу, что лучше будет поместить описание всех неувязок в отдельный раздел по работе над ошибками. Во-первых, это позволит сохранить инструкцию без примесей, связанных с человеческим фактором (если вы возьметесь проделать аналогичный путь, вам совсем не обязательно будет совершать эти ошибки). Во-вторых, читатели при желании смогут со спокойной душой пропустить этот раздел (хотя, на мой взгляд, он самый интересный), зная, что там находится.

1.3. Мотивы

Одной из покупок, касающихся аудио-видео, которые я сделал в этом году, был измерительный микрофон miniDSP UMIK-1. Вместе с ним продавец решил вложить мне местный американский журнал, тематикой которого было самостоятельное изготовление аудио-видео аппаратуры и акустических систем. Тогда я оказался жутко недоволен, стоимость доставки значительно возросла из-за веса журнала (и уж наверняка превысила его собственную стоимость). Теперь я понимаю, что тогда заплатил за вступление к этой статье, а ниже — причины, по которым она появилась.

Первая. Полистав тот журнал, я подумал о том, насколько мы далеки друг от друга. Общество, которое открыто обменивается идеями и опытом их реализации в формате бумажного носителя (подкинутый мне журнал был очень в духе miniDSP, проделавшей путь от энтузиаста с паяльником до компании с мировой известностью) и общество, участники которого существуют замкнуто и обособленно. Я пришел к выводу, что в настоящий момент на рынке Hi-Fi у нас практически полностью отсутствует культура производства под названием «сделай сам» (DIY — Do it yourself). Хотя почва для этого имеется, как с точки зрения экономической ситуации, так и информационного обеспечения (вы же читаете то, что я написал).

Вторая. Историй под ключ о создании того или иного изделия не так много, а в русскоязычном Интернете это и вовсе редкость. Обычно на форумах спрашивают конкретного совета, изредка показывая промежуточный/конечный результат. В этой статье все наоборот: это история от А до Я с настолько скрупулезным описанием деталей, что может вызвать у читателя приступ скуки или даже сонливость.

Так о чем же эта статья? По большому счету не столько о создании конкретного изделия (считаю, что объект приложения вторичен), сколько о формировании здоровой атмосферы открытости. Призываю всех, кто хочет и кто может, не бояться делиться своими успехами и просить помощи в решении своих проблем. В добрых традициях народной мудрости об изменении мира я начну с себя.

2. Что было сделано

Тема звука вызывает во мне наибольший резонанс в аспекте акустики помещения, поэтому у меня не было другого выхода, кроме как приложить руку к чему-то, представляющему собой акустическую мебель. Из всех возможных вариантов было выбрано изделие, завоевавшее наибольшую популярность, а именно — одномерный квадратичный диффузор, он же в просторечии «диффузор Шрёдера» (далее по тексту просто «диффузор»).

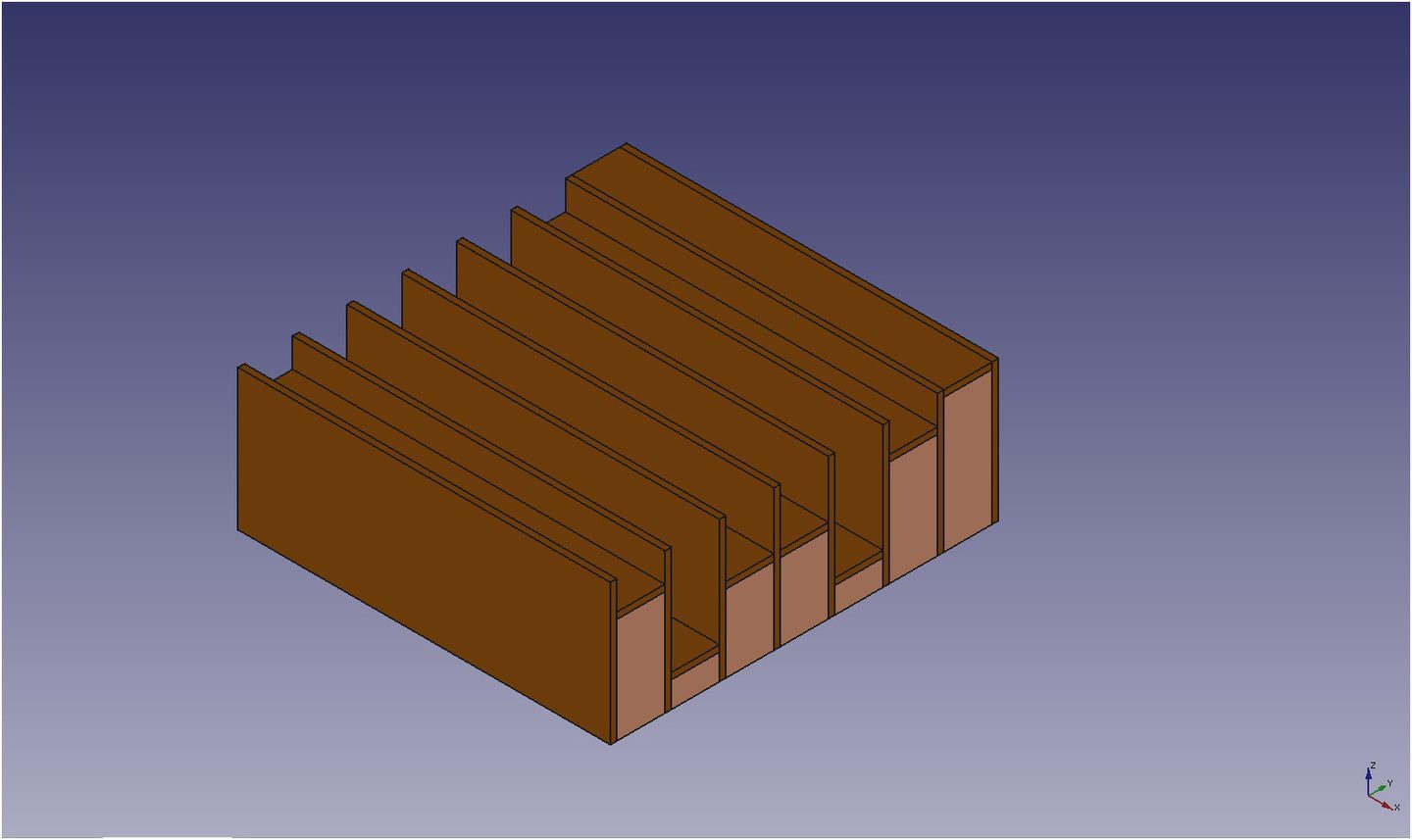

Совершим небольшой экскурс-напоминание: диффузор представляет собой рассеивающее в широком диапазоне частот звук устройство, применяющееся для корректировки акустических характеристик помещения. Внешний вид представляет собой похожую на деревянную коробку конструкцию, внутри которой в определенном порядке чередуются пустоты, разделенные ребрами (по сути, является открытым стеллажом с разной глубиной полок).

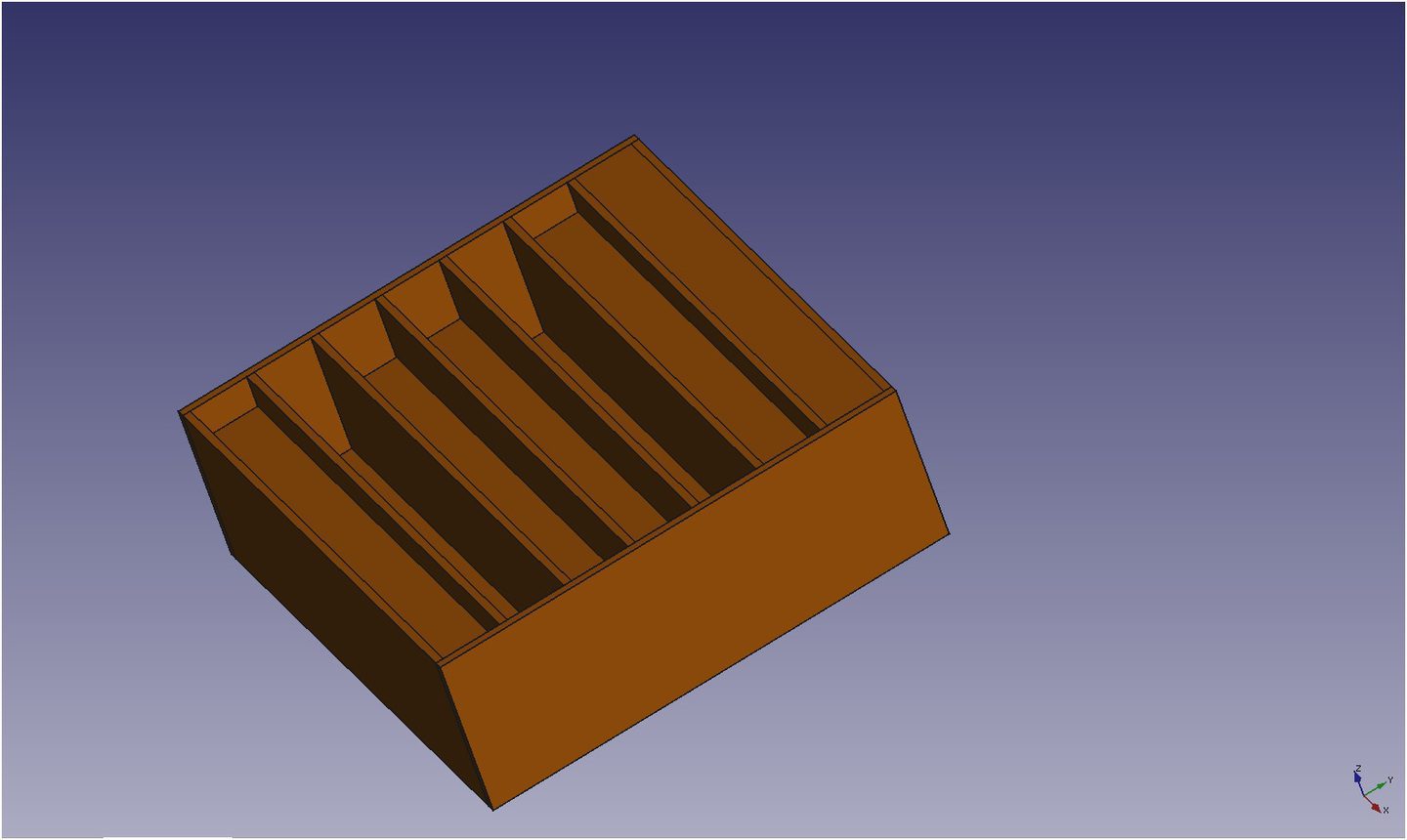

Внешний вид диффузора

Принцип работы заключается в том, что падающий звук за счет определенного порядка утопленных лицевых панелей и ребер отражается обратно равномерно (диаграмма направленности в форме полуцилиндра), также попутно снижая свою энергию на потерях при отражении и увеличивая время возврата звука к слушателю (создавая впечатление нахождения в большем по размеру помещении, чем есть на самом деле). Внутри диффузор может быть как полным, так и полым. На его работу главным образом влияют характеристики материала, на который падает звук. Также характеристики диффузора зависят от его габаритов и определяются количеством, шириной и глубиной лицевых панелей. Ребра диффузора должны иметь при этом как можно меньшую толщину при условии сохранения конструкцией жесткости.

3. Концепция диффузора

Некоторые задачи имеют множество вариантов решений, и это как раз такой случай. С ассортиментом основных деталей все было более-менее понятно, но также необходимо было понять, что потребуется для сборки.

Самым простым вариантом (назовем его первым) мне показалось использование метиза для последовательного крепления всех элементов друг к другу. Подставил — прикрутил, подставил — прикрутил, и так пока все не станет единым целым. Однако этот вариант мне не нравился сразу по ряду причин: изделие будет дырявое с большим количеством виднеющегося крепежа, из-за чего его получится покрасить только в сплошной цвет; точность крепления получится низкой, т.к. работать с высокой точностью руками тяжело; метиза понадобится много, что негативно скажется на весе диффузора. Забегая наперед, скажу, что все наихудшие ожидания сбылись — изделие получилось в итоге дырявым, одноцветным и тяжелым, несмотря на то, что я отмел этот вариант и пошел совсем по другому пути.

Второй и третий варианты я подсмотрел в Интернете — в чем их суть. Во втором случае сначала собирались боковые стенки и ребра диффузора, а потом в распор киянкой вбивались лицевые панели (высота регулировалась подставленными снизу брусками, потом они убирались). Мне эта технология показался еще более варварской, чем первая, хотя у нее однозначно были преимущества в простоте и скорости изготовления.

Наконец, в третьем варианте собирались все ребра и лицевые панели, а также боковые панели, параллельные ребрам. Таким образом, сбоку можно было видеть изделие как будто в разрезе. После чего в этом разрезе нижнюю часть диффузора заполняли монтажной пеной и ждали, пока она застынет. Застывшая, она исключала возможность люфта ребер и держала элементы так, чтобы общая форма диффузора в виде квадрата/прямоугольника не превратилась в параллелограмм (такое случается со старыми шкафами при большой загрузке). Оставалось только закрепить две оставшихся боковых стенки. Этот вариант мне понравился — наверное, я остановился бы на нем, если бы великий конструктор внутри меня не нашел творческий выход.

Четвертый вариант был рожден мною в процессе обдумывания способа крепежа диффузора на вертикальную поверхность. Точнее, как прикрепить было понятно, сомнение вызывала способность диффузора держать собственный вес. Метиз применять не хотелось, а клей не внушал доверия. Поэтому я решил, что пусть метиз остается, но его будет мало и он не будет виден. Тогда мне в голову пришла мысль использовать шпильки, которые надежно закрепят наиболее тяжелые элементы диффузора друг к другу и возьмут нагрузку на себя.

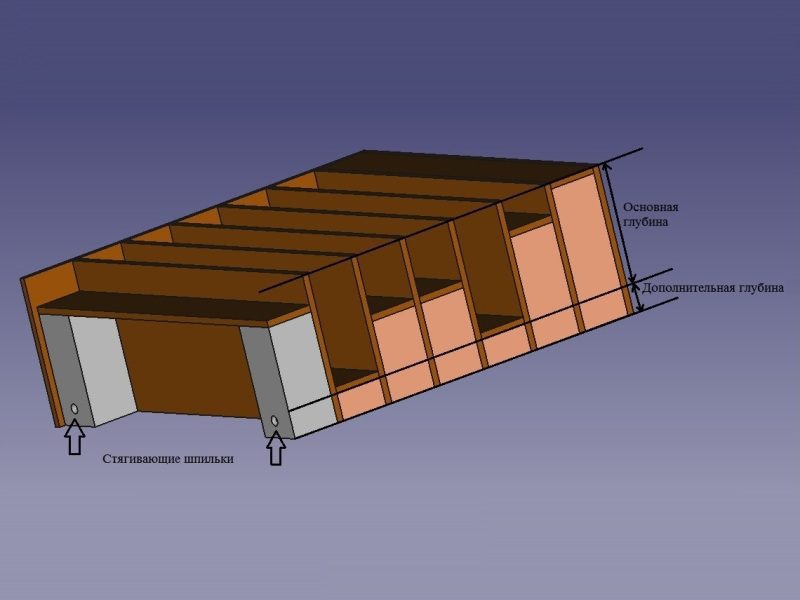

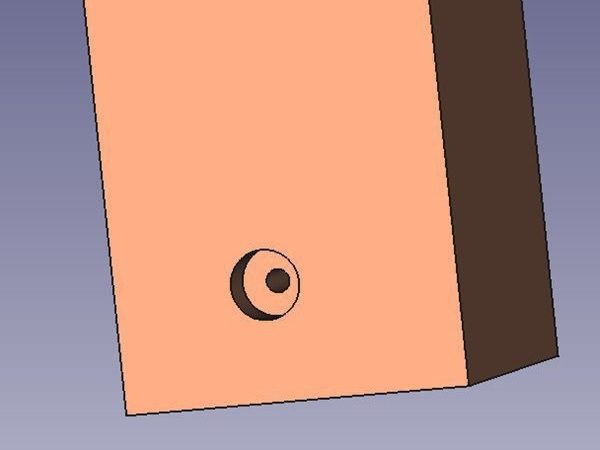

Собственная концепция устройства диффузора

Вот в чем заключается данная концепция — в качестве фундамента диффузора используется брус (далее по тексту «кубические опоры»), ширина которого равна ширине лицевых панелей, а глубина увеличена дополнительно на значение, необходимое для сквозного продевания шпильки. Ребра увеличиваются дополнительно на такое же значение и устанавливаются между кубическими опорами, которые держат их параллельно своим стенкам. В распор между ребрами устанавливаются лицевые панели. В пределах дополнительной глубины в каждом элементе сверлится сквозное отверстие, в которое продевается шпилька и стягивается гайками по обе стороны, тем самым обеспечивая надежное крепление всех элементов диффузора друг к другу (за исключением боковых стенок). Помимо этого, все элементы крепятся между собой на клей, а за счет кубических опор площадь соприкосновения становится достаточно большой, чтобы не беспокоиться за надежность склеивания. Вроде бы все складывается, подумал я и приступил к следующему шагу.

4. Проектирование диффузора

4.1 Размер и характеристики

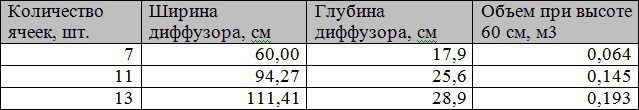

В первую очередь необходимо было определиться с размером диффузора, т.к. все последующие расчеты будут зависеть от него. Самым распространенным размером диффузора, судя по всему, является вариант с использованием семи лицевых панелей суммарной шириной конструкции 60 см. При таких размерах проектная частота (на которой рассеивание наиболее эффективно) составляет ~550 Гц, а общий рабочий диапазон от ~400 до ~2000 Гц. Эти значения соответствуют большей части средних частот, которые значительным образом влияют на естественность звуковоспроизведения. В средних частотах находится основной музыкальный материал, а также эта область влияет на утомляемость при прослушивании. Такое резюме вполне подошло для принятия решения по выбору размера диффузора, поэтому я так и остановился на 60 см. Качество рассеивания диффузора можно поднять, увеличив количество лицевых панелей. Диаграмма направленности отраженного звука станет при этом более равномерной, а время возврата к слушателю дополнительно увеличится. Однако количество лицевых панелей не может быть произвольным и должно представлять собой простое число (семь, 11, 13, 17, ..., n). Также с ростом этого количества увеличивается глубина диффузора. Ниже приведены значения ширины, глубины и объема диффузора при 7, 11 и 13 лицевых панелях (в таблице — «ячеек») соответственно.

Сравнение размеров диффузоров

Ширина одной лицевой ячейки остается при этом неизменной (8,57 см), рассчитанной на работу в обозначенном выше диапазоне средних частот. Как видно из таблицы, с ростом количества лицевых панелей значительно увеличиваются размеры и объем (а также вес) диффузора, что является препятствием к возможности его изготовления, а также обуславливает популярность диффузоров с шириной в 60 см.

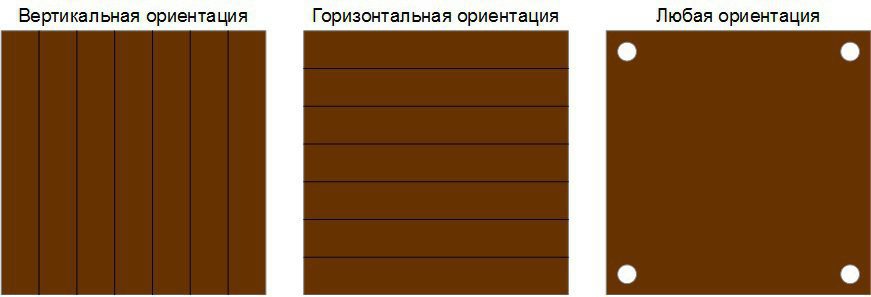

Высота диффузора (расстояние вдоль лицевых панелей) при этом может быть любой. Однако в случае высоты аналогичной ширине (диффузор квадратной формы при виде спереди) диффузор удобно ориентировать в пространстве. Вертикальное положение лицевых панелей больше подойдет для расположения диффузора на уровне ушей слушателя, в то же время горизонтальное рекомендуется при расположении вблизи потолка и пола.

Таким образом, наиболее удобным для изготовления я счел диффузор размером 60х60х17,9 см (без учета дополнительной глубины). Если вас интересуют другие размеры, то определиться с выбором поможет один из калькуляторов, которые можно найти по запросу в поисковой системе, например, с помощью фразы «QRD diffuser calculator».

4.2 Определение состава элементов

При ширине лицевой панели в 8,57 см общая ширина диффузора составит 59,99 см. Ребра, расположенные между лицевыми панелями, и боковые панели должны входить в эту ширину, а не расширять ее дополнительно. Наиболее подходящими материалами для выполнения плоских элементов я счел необработанные листы МДФ толщиной 10 мм, мебельный щит или лист фанеры с аналогичной толщиной. Поэтому в качестве универсального в расчете будет использоваться именно это значение — 10 мм. Таким образом, (десятые доли мм в расчетах округлены) ширина одного ребра или боковой стенки составит 10 мм. Ширина одной лицевой панели (а также ширина кубической опоры) составит 85,7-10-1=75 мм. Последний миллиметр вычитается дополнительно для соблюдения габаритов, поскольку ребер и боковых стенок в сумме на одну больше, чем лицевых панелей.

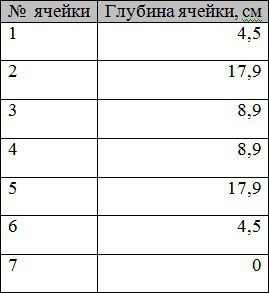

Итоговая ширина диффузора составит (10х8)+(75х7)=80+525=605 мм. Длина одной лицевой панели (а также длина ребер и двух боковых стенок) составит 605-(10х2)=585 мм. Итоговая высота диффузора составит 179+10+30=219=~220 мм (округлено для кратности всех размеров 5 мм). Первая цифра в последнем расчете представляет собой расчетную глубину конструкции, вторая толщину лицевой панели, третья дополнительную глубину. Ниже приведены глубины пустот перед лицевыми планками (в таблице — глубина «ячейки»):

Определение глубины пустот

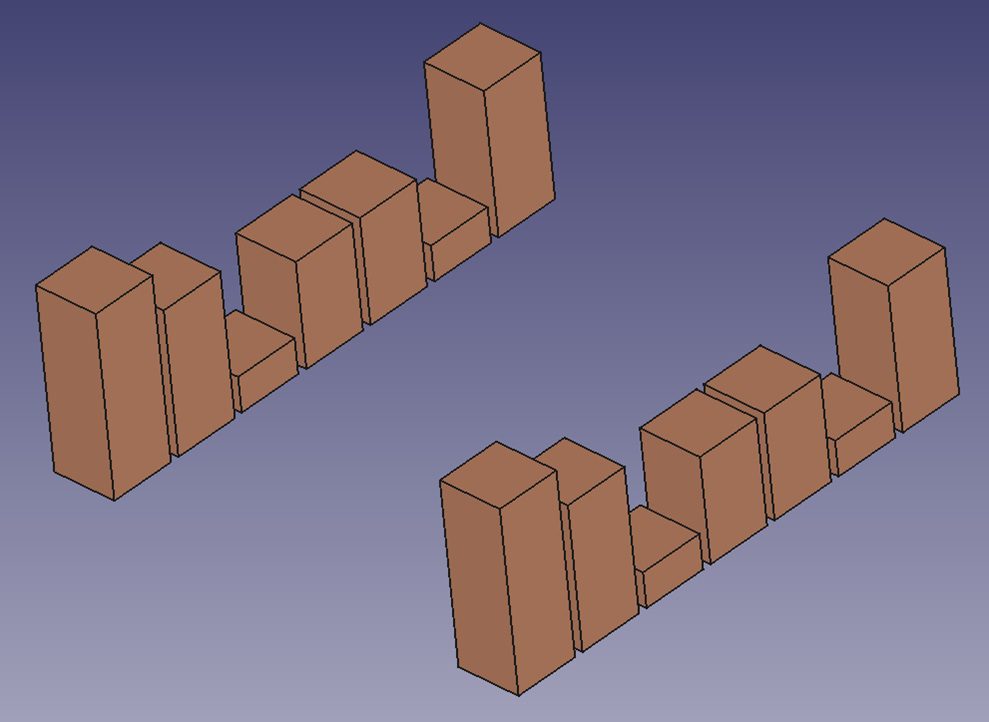

Высота кубических опор составит 220-45-10=165 мм, 220-179-10=31=~30 мм, 220-89-10=121=~120 мм (округлено для кратности всех размеров 5 мм). Теперь, когда размеры всех элементов определены, составим их список:

Перечень элементов диффузора

4.3 Определение порядка сборки

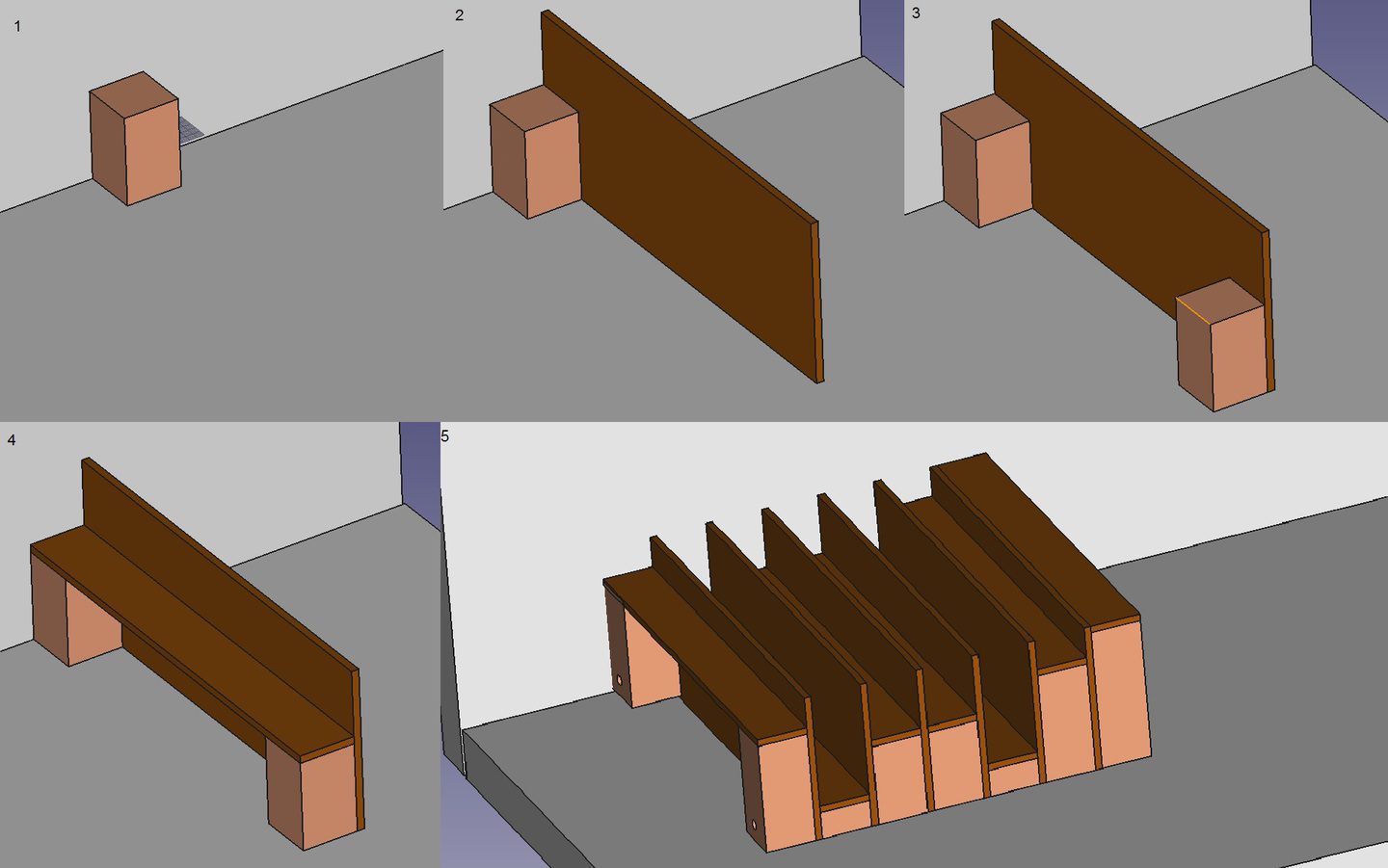

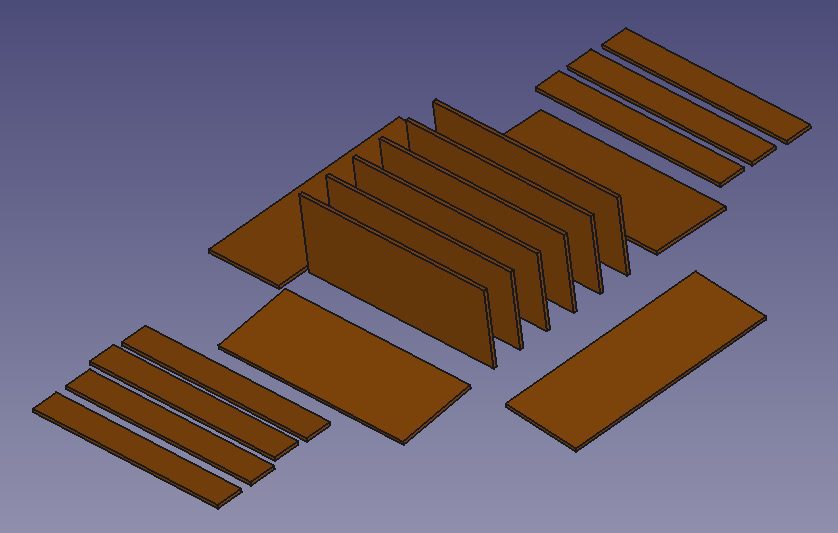

Было принято решение уделить достойное внимание подготовительным работам, поэтому, прежде чем броситься покупать по списку элементы, для проверки расчетов и определения порядка сборки была предварительно создана трехмерная модель в бесплатно распространяемой САПР FreeCAD (скриншоты в статье сделаны именно из нее). Итак, предположим, что у нас уже подготовлены все элементы, а мы готовы к сборке. Для сборки предполагалось использовать любые поверхности, выставленные под прямым углом друг к другу (в моем случае — стол с подоконником).

Порядок сборки диффузора

Сборка начинается с любой кубической опоры, которая выставляется к углу между поверхностями, находящимися под прямым углом. Дальше с одной из ее сторон на клей монтируется ребро с просверленными отверстиями. С другой стороны ребра на клей монтируется аналогичная кубическая опора, после чего сверху на обе кубические опоры с помощью клея устанавливается лицевая панель. При этом во время сборки нужно не забывать прижимать элементы друг к другу и поверхностям, выставленным под прямым углом. Сборка вдоль перпендикулярно выставленных поверхностей обеспечивает ровную сборку в двух плоскостях с одной из сторон. С другой стороны детали могут быть отшлифованы для устранения незначительных неровностей перед монтажом боковой стенки. Все последующие элементы собираются на клей аналогичным образом.

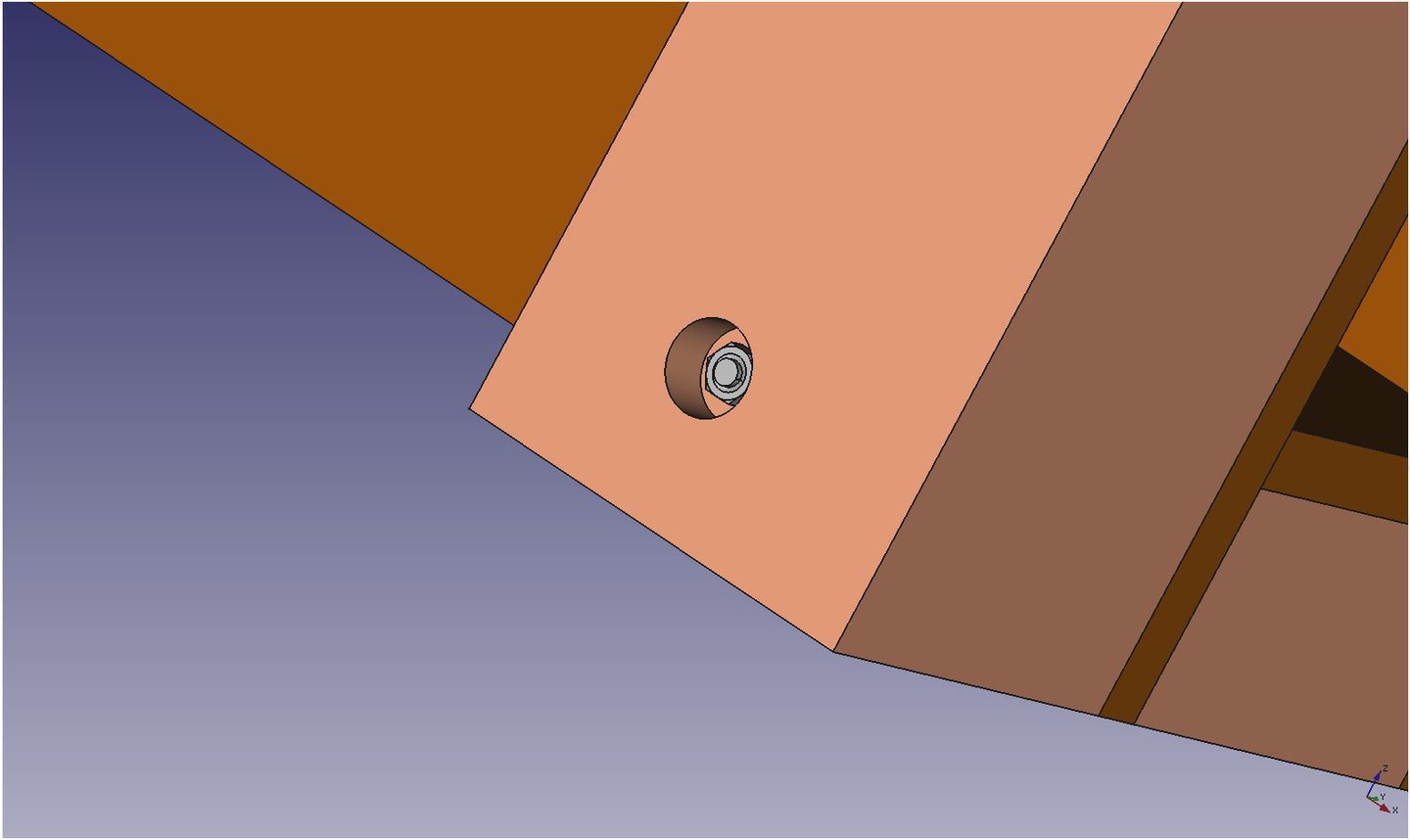

Углубление под гайку в крайних кубических опорах

После этого в отверстия в кубических опорах вставляются шпильки и затягиваются с обеих сторон гайками, под которые подкладываются шайбы. Стяжка также обеспечивает хорошее приклеивание элементов друг к другу, что исключает необходимость дополнительной фиксации струбцинами на время высыхания.

Конструкция после установки двух боковых стенок

Следующим действием кубические опоры закрываются боковыми стенками на клей. Последним шагом к диффузору на клей крепятся боковые стенки размером 605х220х10 мм, после чего он выглядит так, как указано на первом рисунке статьи. Эти две операции требуют перерыва на высыхание клея, их можно выполнить в четыре действия без инструмента (переворачивая диффузор на сторону, к которой приклеена деталь, чтобы она оказалась под его весом) или в одно действие с использованием специализированного инструмента (четыре корпусные струбцины с обхватом губок 60 см и более).

4.4 Размещение диффузора

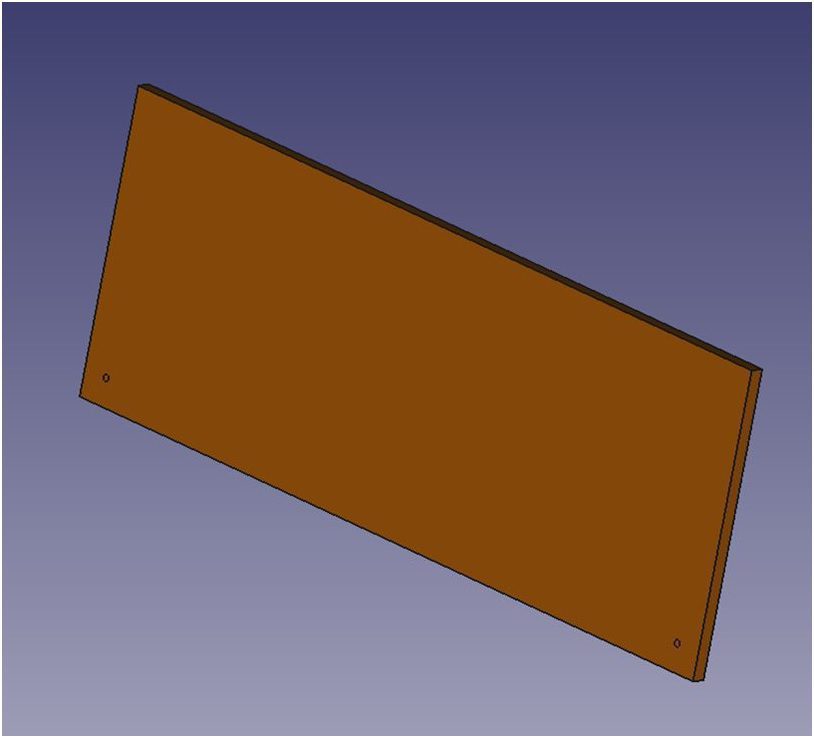

Размещать диффузор предполагалось на стене. Крепление к стене будет производиться навесом на пару саморезов через отверстия в задней крышке размером 605х605х10 мм. При этом нагрузка должна поступать не на саму заднюю крышку, а на кубические опоры, которые за счет шпилек будут обеспечивать распределение нагрузки и целостность конструкции. Единственное, что нужно обеспечить дополнительно — это исключение соскальзывания с настенного крепежа. Для этого проход в задней крышке должен быть более узким, чем место размещения шляпки самореза внутри кубической опоры.

Универсальное крепление в крышке диффузора

Возникал вопрос, где именно должны быть расположены отверстия в задней крышке. Квадрат — замечательная форма, которая позволяет сделать такое крепление универсальным. Да, в задней крышке и кубических опорах придется сделать четыре отверстия вместо двух, зато этой маленькой работой будет обеспечена большая возможность располагать диффузор в желаемой ориентации. В конце концов, его положение можно будет определять не по каким-то канонам, а на свой собственный слух (или же согласно эстетическим соображениям).

5. Изготовление деталей

Первым делом изготавливаются элементы из дерева, а именно — боковые стенки, ребра, лицевые панели и кубические опоры. Боковые стенки и ребра изготавливаются распилом из материала толщиной 10 мм. Площадь всех таких элементов составляет 1,6 м³. Для гарантии выполнения раскроя на необработанном листе и запаса в случае случайной ошибки рекомендуется взять запас в 15%, что в сумме составит 1,84 м³ материала. Это также позволит выпилить неправильно один любой элемент.

Карта плоских элементов: боковые стенки, ребра, лицевые панели

Детали из МДФ по размеру я заказал на мебельной фабрике, а если быть еще точнее, то мне изготовил их мой бывший одноклассник совершенно бесплатно из отходов производства. В случае необходимости оплаты это стоило бы порядка 1000 рублей за работу с материалом.

Кубические опоры, используемые в диффузоре

Кубические опоры предполагалось изготавливать из бруса 75х75 мм (очень удобно, это один из стандартных размеров). Суммарная длина всех подобных элементов составляет 1,68 м. В качестве запаса достаточно иметь 5% (ошибиться сложнее и цена ошибки не так велика), что в сумме составит 1,76 м. Материал также чудесным образом достался мне бесплатно, однако если бы я покупал его в строительном магазине, мои финансовые потери составили бы около 300 рублей.

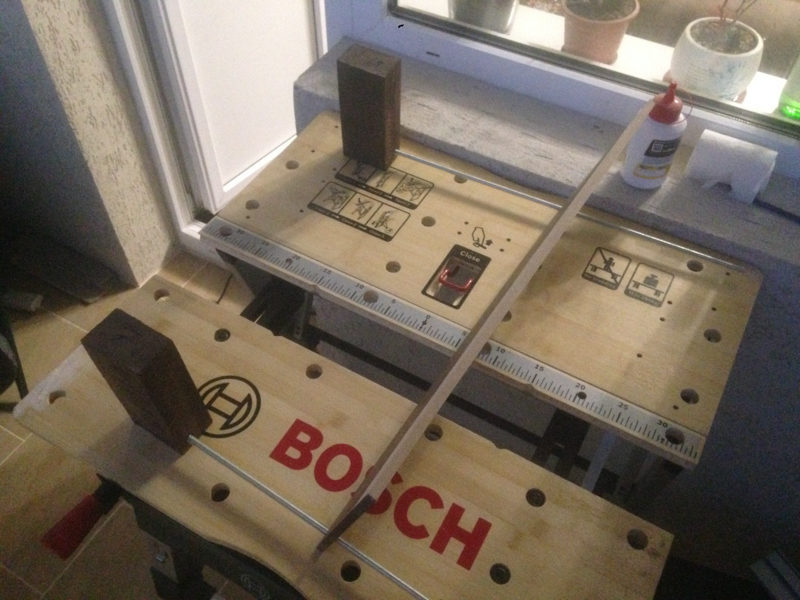

Процесс распила бруса

Далее во всех ребрах и кубических опорах сверлится отверстие диаметром 6 мм под шпильку M5. Сверление желательно выполнять с использованием направляющей, т.к. очень важным является получение точного результата в плане отклонения от оси сверления. Впрочем, сам я пренебрег этим и просверлил все отверстия шуруповертом от руки, предварительно зафиксировав в тисках кубическую опору. Запас в один мм по диаметру отверстия обеспечит возможность легкой подстройки элементов друг под друга.

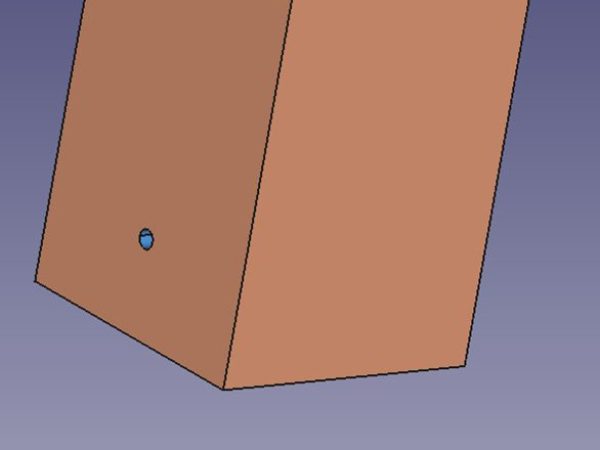

Отверстие в кубической опоре

В момент написания этих строк ко мне подошла супруга и спросила, не кажется ли мне, что я рекламирую инструмент известной компании. Честно говоря, такая мысль уже приходила мне в голову до ее упоминания. Я не стал откладывать тему в долгий ящик и написал в поддержку известной компании, сделав конструктивное предложение. Мол, так и так, пишу статью для крупного портала с высокой посещаемостью, касающегося аудио-видео аппаратуры: буду заниматься рукоделием с использованием вашего инструмента. Давайте вы мне немножко с расходкой (пяток шлифкругов, цена вопроса 200 руб.) подсобите, а я использую фото с вашим инструментом крупным планом. Я продолжу быть активным довольным клиентом вашей известной компании, а вы получите ненавязчивую рекламу среди рядовых обывателей — в итоге все счастливы. Если вам понравится, вы сможете прислать мне на тест кое-какой инструмент, я его использую для написания следующей статьи вместо имеющегося у меня сейчас инструмента известной вражеской компании. В итоге через несколько дней пришла отписка, мол, спасибо за вашу лояльность к нашей известной компании, если нас никогда не заинтересует — мы с вами никогда не свяжемся. Как известно, нет худа без добра, и теперь я мастерски владею фильтром пикселизации.

Процесс сверления кубических опор

Аналогичным образом сверлятся отверстия в ребрах с размерами 585х220х10 мм. В моем случае сверление было произведено еще на мебельной фабрике. В любом случае это более простая операция, т.к. толщина материала незначительна и ошибиться можно по сути только в процессе предварительной разметки. Да и то, ошибка эта не будет критичной, т.к. всегда можно будет пересверлить, стягивать ребра будут кубические опоры, а отверстие нужно только для продевания шпильки.

Отверстия в ребре

Для двух крайних кубических опор с размерами 75х75х210 мм и двух крайних кубических опор с размерами 75х75х165 мм дополнительно с одной стороны на месте ранее проделанных отверстий высверливаются углубления диаметром 15 мм и глубиной 10 мм для потайного размещения гайки, которая будет стягивать элементы диффузора.

Углубление в кубической опоре под потайное крепление гайки

У меня получилось хождение на муху с оружием на слона, я сделал эти отверстия фрезером. Куда разумнее использовать для этой операции сверло Форстнера (радиуса большего, чем гайка). После выполнения операции имеет смысл проверить результат, просунув в отверстие шпильку, накрутив на нее гайку и убедившись, что она находится заподлицо с поверхностью.

Проверка потайной установки гайки на шпильку

Следующим шагом нужно выбрать объем в нижней части кубической опоры для крепление диффузора на стену. Для надежности было решено вешать на петли — они точно выдержат давление со стороны настенного крепежа, и с них диффузор точно не соскользнет. Сами петли будут закреплены саморезами в нижнюю часть кубических опор.

Кубическая опора и петли

Последняя деталь, которую нам нужно изготовить, — задняя крышка. Для изготовления задней крышки была использована фанера толщиной 10 мм. Обрезка до нужных размеров была произведена лобзиком. Как и в случае с углублениями в кубических опорах, отверстия правильнее делать сверлом большого диаметра, а не фрезером. Поскольку в данном случае речь идет о сквозном отверстии, его можно сделать перьевым сверлом (которое стоит заметно дешевле, чем сверло Форстнера).

Задняя крышка из фанеры

Кстати, мне показалось правильным пронумеровать и указать направленность для кубических опор, чтобы не путаться постоянно с направлением и порядком сборки. Сначала я сделал это карандашом (сразу после распила), но он был мало заметен, поэтому я перерисовал номера маркером — все равно впоследствии их не будет видно.

Слева готовый комплект деревянных элементов, справа — еще один комплект, но это другая история.

Итак, у нас готовы все деревянные элементы, а именно: четырнадцать кубических опор, семь лицевых панелей, шесть ребер, четыре боковых стенки и задняя крышка. Осталось подготовить металлические элементы, а именно — шпильки и петли. Не буду останавливаться на обрезании шпильки до нужной длины, скажу лишь только о том, что двух отверстий в петлях мне показалось мало, поэтому было сделано еще два отверстия рядом, после чего было выполнено зенкование всех четырех отверстий для потайного крепления на саморезы. Таким образом, если у нас приобретены все оставшиеся элементы списка, мы готовы к тому, чтобы приступить непосредственно к сборке диффузора.

6. Сборка и покраска

Прежде чем приступить к использованию клея, краски и совершению других непоправимых поступков, нужно убедиться, что о них не придется жалеть. Для этого имеет смысл провести сначала тестовую сборку и посмотреть, как это выглядит. Размещаем кубические опоры и ребра, продеваем шпильку, фиксируем гайками, раскладываем лицевые панели и прислоняем боковые стенки:

Тестовый сбор диффузора

Что касается покраски, то я размышлял над многими вариантами отделки, и все они разбились о суровую реальность. В итоге я пошел самым простым путем, а именно: сначала собрать, а потом загрунтовать и покрасить диффузор. Этот подход успешно применяется при окраске (тех же корпусов акустических систем). Ниже представлены лакокрасочные материалы, которые я использовал в процессе отделки.

О том, что осталось «за кадром» — в следующий раз

Все внутренние поверхности я принял решение покрыть защитной пропиткой. Не знаю, насколько это было необходимо и от чего в итоге защитит, но мне показалось это правильным (не оставлять внутри необработанное дерево). Убедившись, что конструкция собралась и не потребует механической доработки, была произведена защитная пропитка всех поверхностей элементов, смотрящих вовнутрь.

Операция осуществлялась одним слоем в два захода: сначала были пропитаны все стороны, кроме одной, на которой располагался элемент в процессе сушки. Во второй заход пропитывалась уже она. Была мысль воспользоваться шпилькой и выполнить операцию в одно действие (все кубические опоры-то дырявые), но размещение шпильки навесу показалось мне слишком авантюрной затеей.

Тот самый американский журнал символично пошел на подложку

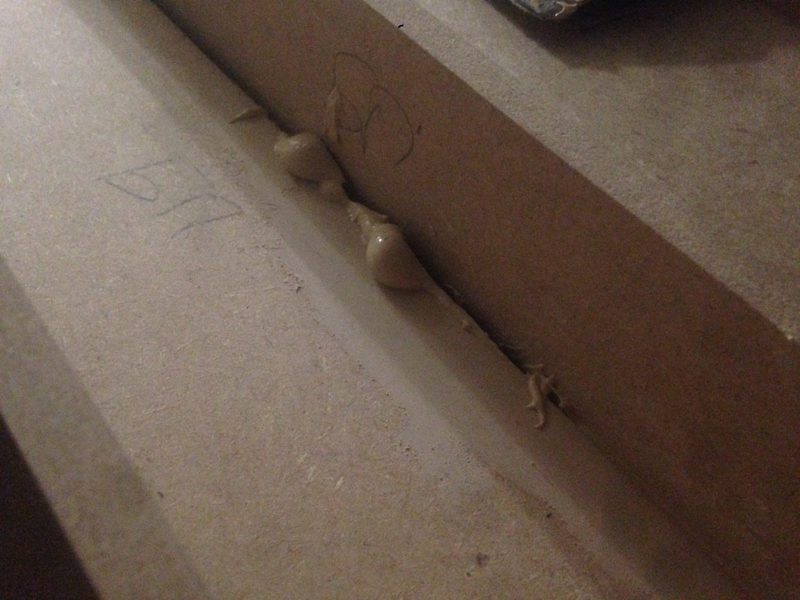

Теперь можно начинать настоящую сборку. Действуем в соответствии с запланированным способом, шпильку при этом продеваем сразу. Вставить шпильку во все элементы сразу при тестовом сборе у меня не вышло, а вот по одному надевать получалось. Мажем клеем кубические опоры и приклеиваем к ним ребро.

Сборка первых трех элементов

Продолжаем так повторять до тех пор, пока все элементы, стягиваемые гайками, не будут установлены. Действовать при сборке нужно быстро, чтобы успеть собрать всю конструкцию до тех пор, пока клей не схватится. Тогда останется время сделать небольшую корректировку положения элементов в случае необходимости.

В процессе сборки

После установки последних кубических опор необходимо затянуть шпильки гайками с обеих сторон. Лучше всего сразу же примерить боковые стенки и убедиться, что элементы ровно прилегают друг к другу. Затем монтируем боковые стенки и заднюю крышку диффузора. На этом можно считать сборку оконченной.

Внутренности диффузора перед установкой задней крышки

Диффузор полностью собран

Теперь пора перейти непосредственно к покраске. Первым делом грунтуем всю поверхность белой грунтовкой с обеих сторон. Операция, как и в прошлый раз, выполняется в два действия (пять сторон в первый заход и последнюю после высыхания). Грунтовка производилась в один слой.

Загрунтованная передняя и боковые стороны диффузора

Загрунтованная задняя сторона диффузора

После грунтовки переходим к покраске. Тот же порядок действий, только в этот раз красим в два слоя, соответственно, в четыре захода. Я никогда не красил мебель, поэтому решил остановить свой выбор на тиксотропной краске. Способность краски не давать подтеков была призвана компенсировать отсутствие у меня опыта.

В процессе покраски после нанесения первого слоя с передней и боковых сторон

В процессе покраски после нанесения первого слоя с задней стороны

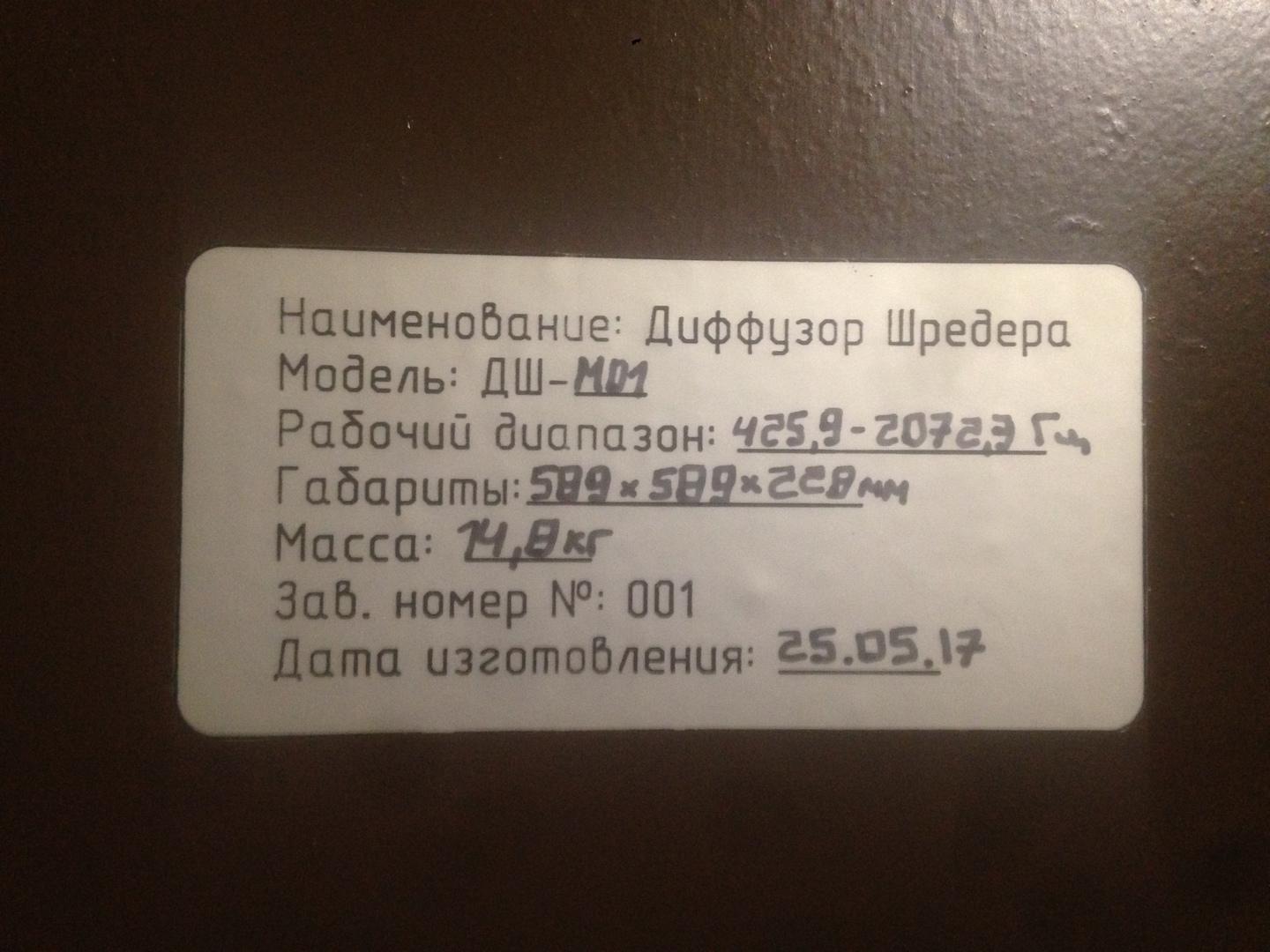

На этом изготовление диффузора заканчивается. Я позволил себе сделать небольшой финальный штрих на память. Кроме того, он будет служить напоминанием о характеристиках. Больше всего меня расстроила получившаяся масса диффузора, составляющая 14,8 кг — я планировал уложиться в 10 кг.

Этикетка с характеристиками изделия

7. Работа над ошибками

Ничто не может заменить практики. Даже разработав предварительно документацию, по которой все складывалось, сделать изделие накатом не получилось. В процессе изготовления возникали проблемы, которые по возможности решались. Что-то получилось доработать без серьезных потерь, а кое-где пришлось проявить изрядное варварство.

7.1: отсутствие материала нужной толщины

На мебельной фабрике для изготовления ребер и боковых стенок на распил отдали материал толщиной 8 мм, а не 10 мм, как было запланировано. Следовательно, часть сделанных расчетов становилась неверна. Сторона диффузора, поперек которой располагаются лицевые панели, теперь получалась (8*7)+(75*7)=64+525=589 мм, и размеры элементов требовали пересмотра (иначе все ребра с двумя боковыми стенками выпирали бы, и диффузор получился бы прямоугольным). Две другие боковые стенки были бы длиннее необходимого и закрывали бы конструкцию внахлест. Решением стала своевременная корректировка и передача новых размеров, чтобы я получил подходящие друг к другу элементы.

7.2: оптимизация размера кубических опор

Следующее расхождение с проектом заключалось в том, что уже по ходу дела было принято решение о том, что размер кубических опор в 50х75 мм не повлияет негативно на заложенные идеи, но при этом вес диффузора будет значительно снижен. Именно по этой причине на картинках при проектировании отверстие в брусе расположено посередине (относительно ширины), а реальное сверление происходило ближе к краю. На момент сверления кубических опор ребра и боковые стенки были уже изготовлены, поэтому необходимо было подстраиваться под имеющиеся отверстия. Решением стало сверление отверстий под шпильку в других местах.

7.3: низкая точность сверления

Я писал выше о том, что сверление кубических опор лучше производить с использованием направляющей и что сам я пренебрег этим. Это не прошло незамеченным, потому что насверлить с первого раза отверстия у меня, как оказалось, не получилось. Глубина сверления равна ширине кубической опоры и составляет 75 мм (такое сверление от руки требует значительной сноровки).

Несовпадение ребер и кубических опор по горизонтали

В итоге неточное сверление привело к несовпадению ребер и кубических опор в двух плоскостях. При этом элементы, изготовленные из МДФ на мебельной фабрике, имели высокую точность сверления (что, впрочем, при толщине в 8 мм неудивительно). Проблема была решена двумя корректирующими воздействиями. Первое заключалось в сверлении заново тех отверстий, которые увело слишком сильно. Возможно вы обратили внимание на то, что на фотографии с процессом сверления кубических опор дырки есть с обеих сторон — они там именно по этой причине.

Несовпадение ребер и кубических опор по вертикали

Второе воздействие заключалось в том, что запас по диаметру сверления для продевания шпильки был увеличен с 1 до 2 мм. Соответственно, расширение имеющихся и сверление новых отверстий происходило уже с учетом этого. В итоге удалось обеспечить в меру упругое прохождение шпильки с возможностью легкой корректировки положения элементов.

7.4: плохая геометрия бруса

Пиломатериалы, которые я перебирал в процессе выбора сырья для изготовления кубических опор, не отличались качеством. Брус, выбранный мною в итоге, все равно был «вертолетом» (изогнут/скручен). Кубические опоры, которые из него получились, не обладали явно выраженным эффектом, но тем не менее не примыкали к ребрам и боковым стенкам по всей высоте. Это сильно искажало геометрию диффузора, потому что при стягивании шпильками все становилось наперекос.

Что-то пошло не так...

По-хорошему кубические опоры должны быть качественно обработаны в трех плоскостях (примыкание соседних ребер и лицевой панели). Кардинальный вариант решения данной проблемы — подготовка бруса перед распилом на фуговальном/рейсмусовом станке, однако в домашних условиях реализовать такой вариант было крайне трудно. Рассматривались варианты еще раз попробовать найти брус более высокого качества или купить брус большего размера и прибегнуть к обрезке его циркулярной пилой по направляющей.

Перекос конструкции из-за плохой геометрии бруса

Я принял решение произвести доработку путем выпилки лобзиком выступающих частей, сочтя другие варианты слишком трудозатратными. В итоге удалось обеспечить более-менее плотное прилегание боковых стенок, однако полностью избавиться от перекоса конструкции при стяжке шпилькой не удалось.

7.5: неточное изложение требований

На мебельной фабрике мне ошибочно сделали отверстия во всех элементах, даже в боковых стенках. Стягивающую шпильку вывели наружу корпуса, хотя ее следовало расположить внутри (утопить внутри углубления крайней кубической опоры). Поскольку я не передавал никаких чертежей, по всей видимости, мне не удалось донести, в каких именно элементах необходимо было сделать отверстия.

Просверленная насквозь боковая стенка

Проблема была решена путем закрытия шпаклевкой по дереву ошибочно просверленных поверхностей в боковых стенках.

7.6: недостаточная несущая способность шпильки M5

В процессе двукратного переноса диффузора за кубические опоры на этапе тестовой сборки было обнаружено, что шпилька с одной стороны прогнулась (видимо, с той, с которой я держал рукой кубические опоры). Изменения геометрии весьма значительны, а в месте изломов явно наблюдались смещения кубических опор.

Изогнутая шпилька M5

Решением стало использование шпильки диаметром M8 и рассверливание отверстий в элементах под этот размер (сверление проводилось уже в третий раз). Данная шпилька была подвергнута тестированию с помощью преднамеренной тряски конструкции — более перекоса конструкции или деформации шпильки не наблюдалось.

7.7: низкая надежность крепления боковых стенок на клей

Прикрепить боковые стенки к большой площади поверхности (из-за сложности с точностью сверления и плохой геометрии бруса) на клей не получилось, они не фиксировались. Соответственно, стал необходим другой способ фиксации боковых стенок. Решил крепить на саморезы, которых я так старался избежать. С учетом уже имеющихся проблем с перекосом конструкции, этот способ позволял произвести монтаж максимально точно и надежно.

7.8: изгиб боковых стенок

Две из четырех боковых стенок прилегают к кубическим опорам вдоль всей своей длины (те, которые расположены перпендикулярно лицевым панелям), а две оставшиеся — только по краям. Из-за значительной длины элемента это приводит к тому, что в центре происходит изгиб в одну из сторон и теряется параллельность ребрам.

Саморезы, притягивающие боковую стенку к ребру

Проблему решил стягиванием двух боковых стенок к ближайшим ребрам с помощью длинных саморезов. Параллельность достигается путем тщательного выбора глубины закрутки. Выступающие головки саморезов после крепления были зашпаклеваны с внешней стороны.

7.9: растрескивание кубических опор

Кубические опоры высотой 3 см растрескиваются при сверлении. Решением может быть выбор бруса в более качественном состоянии с точки зрения влажности (использовано сухое строганное дерево) или увеличение высоты кубической опоры (предположительно до 5 см). Текущую конструкцию принято решение не дорабатывать, т.к. угроза разлома кубических опор по возникшим трещинам отсутствует. Аналогичных проблем с более высокими кубическими опорами не возникло.

7.10: не предусмотрена задняя стенка

Изначально про заднюю стенку я забыл. Именно поэтому на стадии проектирования она отсутствовала, а на стадии изготовления на фотографии оказалась уже обработанной защитной пропиткой.

Процесс крепления задней стенки диффузора

В итоге я купил лист фанеры толщиной 8 мм, выпилил его лобзиком по размеру и закрепил на 14 саморезов (по одному в каждую кубическую опору). В основном такое количество метиза было использовано для подстраховки — не было уверенности в исполнении настенного крепления. Если нагрузка все-таки ляжет на заднюю крышку, лучше бы ей держаться покрепче.

7.11: не предусмотрена возможность крепления к стене

На момент начала изготовления универсальный способ крепления к стене еще находился в разработке. Я понимал, что нужно использовать металлические петли из соображений надежности, но было непонятно, что и как с ними делать.

Доработка кубических опор для крепления на стену

Когда понимание пришло, в кубических опорах были выбраны углубления, а в задней крышке проделаны сквозные отверстия напротив них. Именно по причине долгих раздумий по этому поводу на фотографии с мебельной петлей кубическая опора уже обработана защитной пропиткой.

7.12: не запланирована отделка конструкции

В первоначальном расчете элементов отсутствует какой-либо намек на краску. Я вроде бы понимал, что отделка нужна, но решиться на что-то конкретное был не готов. К вопросу покраски я обратился уже после первоначального изготовления всех элементов. Было принято решение произвести отделку сплошной коричневой алкидной краской. Основными аргументами в пользу такого выбора были разношерстность применяемых материалов (алкидная краска дает густой непрозрачный слой) и быстрое время высыхания. Это был первый и последний раз, когда я использовал алкидную краску дома (на балконе). Процессы высыхания изделия и чистки инструмента были сопряжены с вдыханием паров уайт-спирита, который ощутим даже с учетом высокого качества используемых лакокрасочных материалов.

7.13: перекос ребер

Кубические опоры прижимают ребра на разной высоте. Там, где используются кубические опоры высотой 3 см, прижим происходит только в самой нижней части. В результате этого там, где прижим отсутствует, ребра устремляются друг к другу. Это приводит к тому, что лицевая панель входит между ними только по просьбе молотка, а в соседних лицевых панелях образуется зазор. Проблему, возможно, получится решить, если сделать трафарет (бруска шириной 75 мм) для сборки и разместить его между ребрами (во время сборки), но эта мысль пришла ко мне только сейчас, во время написания статьи. Пожалуй, я использую ее в дальнейшем, она хороша в качестве дополнительного контроля.

Нанесение шпаклевки между лицевой панелью и ребром

При невозможности устранить недуг при текущей точности изготовления кубических опор было принято решение зашпаклевать все швы между ребрами и лицевыми панелями диффузора, т.к. образованные щели были значительными для того, чтобы их закрыла грунтовка или краска.

Шпаклевание зазора между задней крышкой и боковой стенкой

Таким же образом были зашпаклеваны зазоры между боковыми стенками и крышкой диффузора, а также все места крепления саморезами боковых стенок и задней крышки к кубическим опорам.

7.14: низкое качество шпаклевания

Шпаклевка по дереву — средство тонкой работы, поэтому для закрытия серьезных огрех требует нанесения множества слоев по несколько мм и выравнивания их после нанесения каждого слоя. Эта процедура требует значительных затрат времени. В случае недостаточного количества слоев будут видны углубления после шпаклевания:

Впадины на местах крепления саморезов

Текущую конструкцию было решено не дорабатывать по этому вопросу. На будущее планируется все-таки не использовать крепление задней крышки с помощью саморезов во избежание необходимости шпаклевания в принципе.

7.15: полное высыхание требует изоляции от механических воздействий

Спустя 8 часов после нанесения краски поверхность диффузора была протерта сухой матерчатой тряпкой, в результате чего образовались царапины. По всей видимости, на тряпке был песок или какая-то мелкая твердая субстанция.

Царапины после протирания тряпкой

При протирании через 20 часов той же самой тряпкой подобного эффекта не наблюдалось. По текущей ситуации было принято решение подкрасить самые проблемные участки третьим слоем краски.

7.16: некачественная покраска

Качественная покраска требует шлифовки перед всеми операциями с применением лакокрасочных материалов: перед грунтовкой, перед первым слоем краски, перед вторым слоем краски. Дополнительно к этому после высыхания последнего слоя необходимо произвести полировку, даже в случае, если краска матовая (снять ворс). Если этого не делать, краска ляжет неровно, что заметно на ощупь и при визуальном осмотре. Поскольку процедура требует значительных затрат времени, текущую конструкцию я не буду дорабатывать.

Покрасить собранный диффузор — задача не из легких

Кроме того, здесь хотелось бы вернуться к вопросу покраски уже собранного диффузора. В глубоких секциях кисть и валик с трудом достают до поверхностей, силу не приложить, поэтому не получится ровно покрасить, не говоря уж о шлифовке и полировке. С другой стороны, точность изготовления конкретного экземпляра была слишком низкая для заблаговременного окраса, т.к. после сборки все равно потребовалось шпаклевание и подкраска элементов.

P.S. Хотел бы рассказать еще вот о чем — я провел тренировочную склейку двух небольших ровных брусков (площадь соприкосновения со спичечный коробок) столярным клеем. Сила склеивания оказалось достаточно велика, чтобы я не смог оторвать руками бруски друг от друга. Так я убедился, что необходимости в металлическом крепеже нет. Получается, точность сверления и геометрия кубических опор — ключевые критерии качества создания диффузора в рамках данной концепции.

8. Итого

8.1 Цена и ценность

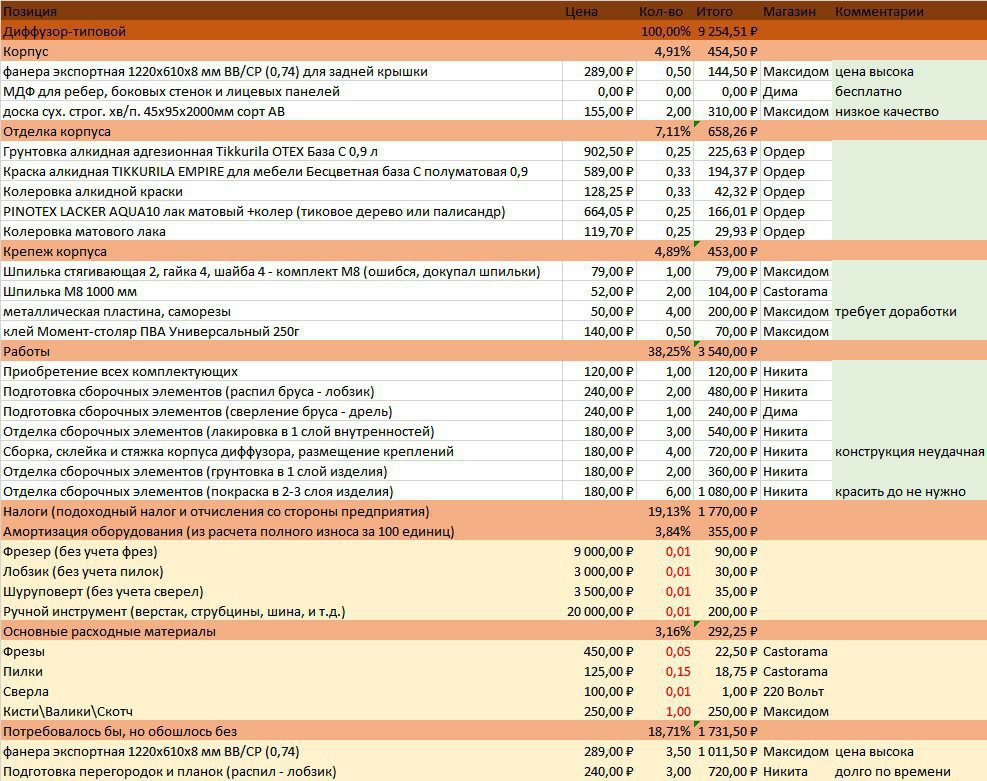

Уверен, что некоторым было бы интересно посмотреть на экономическую кухню, поэтому приведу большую часть прямых расходов (без учета электричества и подготовительно-заключительных работ). Этот расчет был сделан сразу после создания диффузора и актуален на соответствующую дату, с учетом моей оценки стоимости труда, предположений о расходе материалов и износе оборудования, а также некоторых приближений по отдельным пунктам.

Смета

Разумеется, что для изготовления всего одного диффузора изначально потратить придется больше. На материалы уйдет 5401,50 руб. вместо 3297,26 руб., например, (купить четверть банки алкидной краски не получится). Также стоит отметить, что в расчете не учтены моменты, освещенные в работах над ошибками, в противном случае смету пришлось бы значительно раздуть.

Стоит ли оно того или нет — вопрос для дискуссии. На мой взгляд, доведение акустики помещения не может стоить дешево (если не говорить об элементарных бытовых решениях), вопрос заключается в том, в каком случае это будет целесообразным. Под целесообразностью в данном случае я понимаю более положительное влияние, чем от смены техники на более совершенную в одинаковом бюджете. Соответственно, есть два критерия для соотнесения — стоимость и эффект. И тут же есть два ограничения, продиктованных нам жизнью: во-первых, акустические проблемы не решаются дешево (ограничение цены), во-вторых, с определенного момента более совершенная техника не проявит себя в помещении с плохой акустикой (ограничение эффекта). Общим здесь может быть только подход, конкретика может существовать исключительно в рамках каждого отдельного случая.

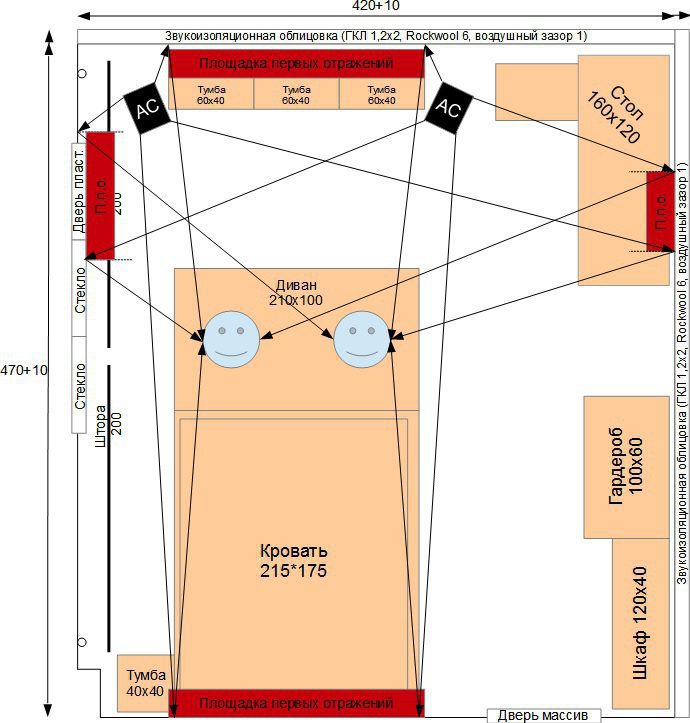

8.2 Частное решение

Возьмем за пример конкретную комнату с площадью пола ~20 м². При длине стен 4,2 на 4,7 и высотой потолка в 2,5 м площадь всех поверхностей составит 4,2х2,5х2+4,7х2,5х2+4,2х4,7х2=~84 м². Ожидать чуда от диффузора площадью 0,6х0,6=0,36 м² (что составляет около 0,4% от площади всех поверхностей) не стоит. С другой стороны, не все поверхности при этом равнозначны, поэтому считать в упор тоже не совсем правильно. Наибольшее влияние оказывают площадки первых отражений — поэтому сделаем грубое допущение, что они влияют на 75%, а влияние других поверхностей составляет 25%. Площадки первых отражений будут зависеть от взаимного расположения громкоговорителей и слушателя(ей), при этом для повседневного жилья две из шести поверхностей будут недоступны для доведения (пол, потолок).

Схема площадок первых отражений

В конкретной комнате также окажется недоступной площадка первых отражений, находящаяся по левой стене, т.к. она пришлась аккурат на дверь и часть окна. Таким образом, «красный» периметр составил 1,8+0,6+1,8+0,9=5,1 м, из которого 0,9 м недоступны (~18%). Что же касается вертикальной составляющей относительно прохождения звука от громкоговорителя до ушей, то она зависит от количества, размера и высоты размещения среднечастотных головок. В конкретном случае это одна штука чуть выше уровня ушей слушателя, поэтому высоты диффузора в 60 см будет достаточно.

Таким образом, чтобы закрыть доступные для доведения акустики помещения поверхности потребуется (5,1-0,9)/0,6=7 диффузоров, которые закроют 7/(8+3+3)=50% всех площадок первых отражений (с учетом пола и потолка), что условно будет оказывать 0,75*0,5=~38% влияния на акустику помещения. Возвращаясь к неравнозначности поверхностей помещения получаем, что один расположенный в правильном месте диффузор, занимая 0,4% от площади всех поверхностей помещения, оказывает 5,4% влияния на его акустику. Эта цифра уже не выглядит такой жалкой?

Пусть стоимость диффузора «под ключ» составляет 15 тыс. руб., тогда семь штук обойдутся в 105 тыс. руб. С другой стороны, стоимость компонентов конкретной стереосистемы составляет (по РРЦ на дату публикации): 49 тыс. руб. проигрыватель, 99 тыс. руб. предварительный усилитель (в процессе приобретения), 54 тыс. руб. оконечный усилитель, 199 тыс. руб. громкоговорители. Итого 401 тыс. руб., без учета кабельной обвязки и аксессуаров — т.е. это система Hi-Fi средней ценовой категории.

Чтобы шагнуть на следующий уровень, бюджет придется повысить вдвое, а это еще 401 тыс. руб. Сделаем еще одно грубое допущение о том, что каждая из стадий (считывание, усиление, воспроизведение) в равной степени влияет на качество звука. Тогда повышение уровня стадии усиления обойдется в 153 тыс. руб., а оказываемое влияние среди других компонентов составит 33%. Против 38% за 105 тыс. руб. в случае «покупки» семи диффузоров. Несмотря на то, что эти проценты влияния среди компонентов и на акустику помещения очень условны, надеюсь мне получилось выразить мысль о том, что доведение акустики помещения по закону Парето целесообразно, начиная с систем среднего ценового диапазона.

Однако если вам интересно сделать это самому и вы готовы потратить на это свое время (не пересчитывая его в денежные знаки, которые могли бы получить за счет переработки или фриланса), то себестоимость по материалам семи диффузоров составляет всего 23 тыс. руб., что делает их изготовление целесообразным даже для бюджетной системы. Полное же акустическое устройство будет актуально только в системах Hi-Fi высокой ценовой категории, т.е. потребует отдельного помещения. Что касается конкретного случая, то было принято решение о размещении шести диффузоров на фронтальной стене (два ряда), шести диффузоров на тыловой стене (два ряда) и трех диффузоров между стеклом и тумбой по левой стене (три ряда). Размещение на правой стене до сих пор остается под вопросом, исходя из бытовых соображений.

Эффект в конкретной комнате становится ощутим при размещении трех изделий на площадке первых отражений вдоль фронтальной стены.

8.3 Фотографии хорошего качества

Все фотографии, которые до этого момента представлены в статье, снимались на смартфон с целью иметь наглядное представление для размышлений по ходу дела. Ниже приведу несколько фотографий готового изделия в интерьере, сделанных на фотоаппарат.

После всей поднаготной выглядит не так уж плохо

Полностью попасть в цвет колонок не удалось, но получилось близко

Крепление задней крышки вышло хуже всего, хорошо, что она сзади

Май — это хороший весенний месяц, но я не терял с тех пор времени зря. Я сделал вторую итерацию, решив большинство проблем, возникших при создании первой. Разумеется, не обошлось без новых вызовов и идей. Вот как это выглядит сегодня:

Испытал удовольствие от проделанной работы, когда повесил этот диффузор

Живой пример реализации задумки по повороту на 90 градусов

Огрехи есть, некоторые бросаются в глаза, но они уже не так критичны

Считаю, что вторая итерация вышла значительно лучше первой (к слову, вес — 6,2 кг). В настоящий момент идет третья итерация. Думаю, что именно на ней я и остановлюсь для того, чтобы окончательно прописать комплект диффузоров в своей комнате.

8.4 Повод для вдохновения

1. Никогда не пользовался фрезером до этого, инструмент был выбран и куплен специально для этой работы.

2. Лобзиком пользовался один раз в жизни для распила ламината при самостоятельной укладке пола.

3. О существовании шпаклевки по дереву пришлось узнать уже в процессе изготовления диффузора.

4. Кисточку последний раз держал так долго на летней практике в художественной школе, это было в 1996 году.

5. Никогда не пользовался FreeCAD, в институте не мог справиться с AutoCAD, не понимаю САПР-приложений.

6. Созданием диффузора занимался по вечерам и выходным дням в свободное от работы время.

7. Все получилось!

Еще один диффузор Шрёдера или Кузница новых идей (часть 2)

Весь ассортимент раздела «Сделай сам» в нашем каталоге

Подготовлено по материалам портала "Stereo & Video", январь 2018 г. www.stereo.ru

В диффузорах Шрёдера нет никакого шаманства. Акустическая обработка помещения, даже таким относительно доступным способом акустической обработки помещения, позволяет полнее раскрыть потенциал текущего комплекта аппаратуры, что существенно дешевле покупки компонентов более высокого уровня.

1) я не "топлю" за дорогую аппаратуру.

2) Насчёт Медведя -если он мне наступил на уши, то вам Растоптал мозг.

3) Называть Дилетантом Настройщика компонентов и инструментов со стажем 25 лет неуместно.

4) Если у вас нет Слуха, чувства меры и опыта прослушивания и Сравнения Живого звука со звуком Аудиосистем, то держитесь за Микрофон и читайте форумы и Журналы. АЧХ не имеет Никкого отношения к Эмоциям Музыки и Живому звуку. / Директор Лаборатории Живого Звука Алексей Николаевич.

Отражения гасятся мягким рельефным покрытием стен без навешивания Ловушек и "гармошек". И Качество Натурального Звука достигается не с того конца, где строят приблуды от звука. Начало -в Источниках звука всё-таки.