О звуке простыми словами42Производители Hi-Fi.

Истории и интервью111Репортажи с заводов51Репортажи с Hi-Fi выставок62"Сделай сам"42Готовые проекты Аудиомании42Пресса об Аудиомании52Видео488Фотогалерея101Интересное о звуке817Новости мира Hi-Fi2807Музыкальные и кинообзоры646Глоссарий

Репортаж с рижского завода «Аудиомании»: как взять и сделать хорошую акустику, статья. Журнал "Stereo & Video"

В ноябре «Аудиомания» пригласила меня посетить собственную фабрику в Риге: там создается акустика марок Arslab и Penaudio. Я побывал на заводе и своими глазами увидел весь процесс производства, а также некоторые интересные элементы, которые отличают «акустику класса High End по цене Hi-Fi», как сами называют свою продукцию в компании.

Думаю, что продукция Arslab читателям stereo.ru знакома если не хорошо, то очень хорошо. Этот бренд несколько лет назад запустила российская компания «Аудиомания». Отмечу, что его уже успели оценить не только наши покупатели, но и за рубежом — акустика честно выдержала испытания крупными выставками CES в Лас-Вегасе и High End Show в Мюнхене. Привлекала она внимание и на московских мероприятиях, особенно модель Old School, стилизованная под те времена, когда рок-н-ролл был жив и звучал из окон домов.

Если вы еще не читали, то рекомендую хотя бы бегло посмотреть историю становления компании в статье «Как компания Arslab уменьшила количество нулей на ценниках High End-аудио», и обязательно прочесть интервью с главным разработчиком акустики Юрием Фоминым «Акустическая система — это сложная, но точная математическая модель», чтобы понять этот удивительный феномен — как же получилось на постсоветском пространстве создать качественное производство европейского уровня, и зачем нужна русская смекалка.

Начнем наше путешествие по заводу с самого начала: там, где изготавливаются корпуса для акустики.

Цех производства корпусов

Так выглядит цех в общем. Может показаться, что царит беспорядок, однако, два человека, работавшие там в момент нашего визита, прекрасно знают, что где находится. Например, большие листы МДФ высокой плотности из Германии и Дании и шпон карельской березы.

«Производство корпусов мы начали в Китае, — рассказал Юрий Фомин, — Наш партнер был хорошим производителем, адекватный, у нас теплые дружеские отношения до сих пор. Но так как они загружены по полной, мы все время вставали в какую-то очередь — а когда ты стоишь в очереди, очень хочется быть первым. И когда подвернулась ситуация, мы стали производить все на своем заводе».

Станок деревообработки

Этот страшный с виду агрегат (а ближе подходить нам строго-настрого запретили — требования безопасности на производстве!) — деревообрабатывающий станок из Германии, способный выполнять операции в трехмерной системе координат. Его можно запрограммировать для сложных кабинетов и придать любую невероятную форму простым прямоугольным стенкам с ювелирной точностью.

Сборка кабинета

Сборкой и склейкой панелей для кабинетов, как для собственных продуктов, так и для партнеров, на заводе занимаются строго вручную. Операции проходят безошибочно с точно отработанными движениями даже под объективами фотоаппаратов.

Корпуса со скругленными боковыми стенками

Эти корпуса довольно замысловатой формы как раз были сделаны по спецзаказу: обладая большим заводом, «Аудиомания» берет множество заказов «со стороны». С помощью того самого сложного станка, описанного выше, колонкам и придали такую изящную форму.

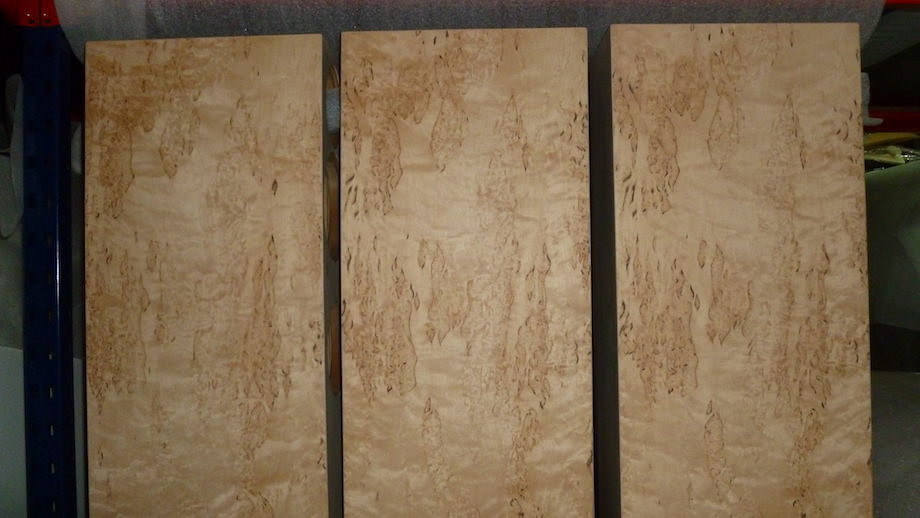

Из этих листов вскоре тоже получатся отличные колонки

Главный технолог завода Виктор Лагарпов демонстрирует образцы шпона, использующегося для изготовления кабинетов

«Наш подход — максимально жесткий корпус, — прокомментировал Юрий Фомин, — чтобы он давал вторичное излучение в атмосферу по минимуму. Мы делаем, чтобы было надежно, жестко и не развалилось».

Шлифовка корпусов тоже выполняется с соблюдением требований правил безопасности

В цех покраски нас не пустили, так как там происходил активный процесс за закрытыми дверями. Но зато мы попали в цех полировки уже окрашенных кабинетов. На фото вы видите мастера, полирующего корпус колонки в цвете piano black. Обратите внимание на оригинальное месторасположение вытяжки слева. «Мы выполняем тестирование на каждом этапе, — сообщил главный технолог завода Виктор Лагарпов, — потому что иначе нам потом вернут бракованное изделие, и придется его переделывать. Конечно, нам все равно иногда возвращают изделия, но совсем по другой причине — например, посетитель магазина его поцарапал».

Экзотическая порода древесины — зебрано

Одним из материалов, с которыми работает завод, — экзотическое западноафриканское дерево зебрано. У него оригинальная текстура, чем-то напоминающая полосы зебры: темные полоски на светлом фоне. И это действительно главная причина использования данного типа древесины. «Нам заказывают колонки из зебрано, потому что это модный материал, — пояснил Артем Фаермарк, — людям нравится его фактура, цвет, как оно вообще выглядит».

Еще один материал для изготовления корпусов — карельская береза. «Это тот материал, который в моде всегда, «царское дерево» — рассказал Артем, — также мы используем ясень, дуб, орех, палисандр и вишню».

Уже собранные кабинеты ждут своей отправки в лабораторию за стеной, где их «начинку» вручную соберут квалифицированные инженеры.

Финальная сборка. Здесь колонки приобретают свою законченную форму, после чего они могут отправляться заказчику.

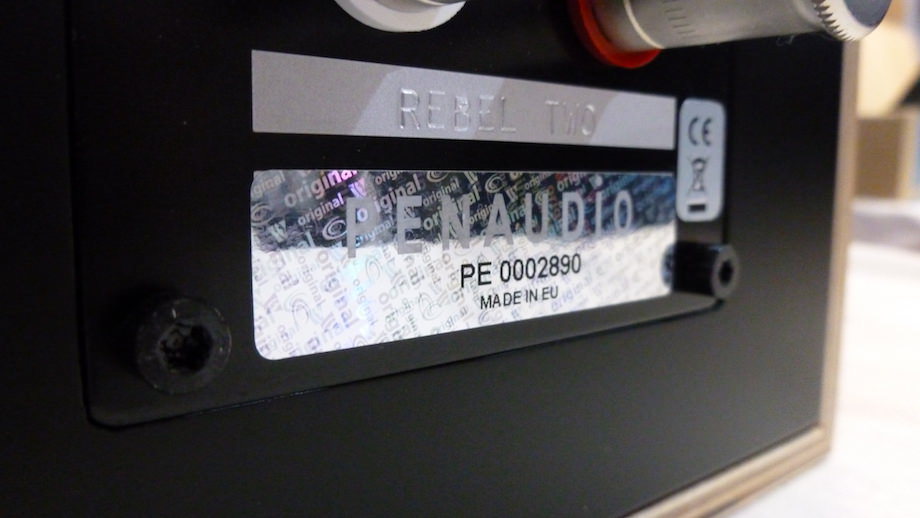

На заводе производится также и акустика Penaudio: «Аудиомания» купила контрольный пакет акций финского производителя в этом году.

«Сами Пенттиля [создатель Penaudio] обожает разрабатывать акустику. Именно разрабатывать. Он никогда не любил все связанное с маркетингом и дистрибуцией, — прокомментировал покупку Артем Фаермарк, — поэтому теперь маркетингом занимаемся мы, а Пенттиля создает колонки. Да, это ситуация «win-win». Кстати, он контролирует весь процесс, приезжая сюда каждый месяц».

Переходим на склад готовой продукции.

Акустика готова к отправке, но это не значит, что склад забит под завязку: от нехватки клиентов «Аудиомания» ни разу не страдает, все заказы расписаны на месяцы вперед.

«Когда ваши системы выгодно отличаются по качеству и по цене от других, спрос на них как минимум будет постоянным и не снижаться. Мы, например, пока вообще не успеваем делать то количество, которое запрашивает у нас рынок», — подтвердил Артём Фаермарк.

Один из любопытных моментов и в чем-то даже ноу-хау касается упаковки готовой продукции.

Во-первых, используется специальная упаковочная пена, которая быстро увеличивается в 40 раз, принимая форму коробки и того, что лежит внутри лицом кверху. Таким образом, достигнут идеальный баланс: не нужно усложнять и вкладывать какие-то специальной формы картонные дутыши или пенопластовые шарики. Надежность такой упаковки явно выше традиционных.

А во-вторых, сами коробки представляют собой комбинацию фанеры и очень прочного картона.

«Мы оборачиваем колонки в специальную ткань, — рассказал Виктор Лагарпов, — если использовать обычную ткань или пленку, то колонки обязательно поцарапаются при транспортировке. А для упаковки мы используем латексные и виниловые перчатки: они не оставляют следов. Все остальные — царапают. Кроме того, в этой ткани колонки «дышат». Для полированных изделий важно, чтобы не было «парникового эффекта» под пленкой, иначе будут пятна».

Третий интересный нюанс — коробки закручиваются сверху саморезами и каждая индивидуально — специальным человеком. Разумеется, такие коробки используются далеко не для всей акустики, а только для самой дорогой. «Было бы невыгодно, — пояснил Артем Фаермарк, — ведь мы же выпускаем и массовый продукт, для недорогой акустики используются простые коробки — ее мы выпускаем сотнями, это не штучный продукт»

«Эта конструкция обеспечивает практически стопроцентную гарантию доставки, — продолжил Виктор Лагарпов, — классическая «бумажная» коробка подвержена многим внешним воздействиям, а наша конструкция обеспечивает надежное хранение даже в больших штабелях».

Вот так выглядят суперкоробки с колонками Penaudio. Полная иллюзия старого доброго ящика для почтовой пересылки

«Коробки закручиваются вручную, — рассказал Артем Фаермарк, — ведь есть те вещи, которые могут быть качественнее сделаны человеком, а есть те, которые идеально делает машина».

«Это не наша инновация, — отметил Виктор Лагарпов, — мы позаимствовали идею. Но шурупы — это наше изобретение. В оригинальном решении все закреплял степлер и после вскрытия коробка превращалась в мусор. А наши можно использовать многократно. У них вообще дерево использовалось, а не фанера. Наше оборудование может все это быстро нашинковать, и фанера становится дешевле, чем дерево — и не нужны никакие сертификаты санэпидема во многих странах о том, что все обработано какими-то химикатами. Тем более что фанера делается из отходов дерева, так что мы спасаем природу в чем-то».

Колонка готовится к упаковке

А вот коробки упакованных товаров других брендов.

«Мы не храним на складе готовые изделия (колонки), — пояснил Артем Фаермарк, — но мы храним динамики, 2-3 тысячи штук, конденсаторы (тысяч пять), в общем, полный запас. Делаем сами корпуса и потихонечку выпускаем. То есть сколько нам нужно, сколько заказов — столько и выпустили. Больше всего заказов сейчас идет из Азии».

Наконец, интеллектуальный центр завода: именно в этой лаборатории разрабатываются новая акустика.

Юрий Фомин, главный инженер Arslab

Главный мозг всего производства в прямом смысле — Юрий Фомин (напомним об интервью с ним на stereo.ru) — с гордостью показывает журналистам свою лабораторию. Под его началом трудятся многие талантливые инженеры «старой» школы, и именно он во многом определяет то, как будет звучать Arslab.

Юрий Фомин рассказывает, как что работает и главное – почему

Рабочий стол одного из коллег Юрия. Разработка идет полным ходом

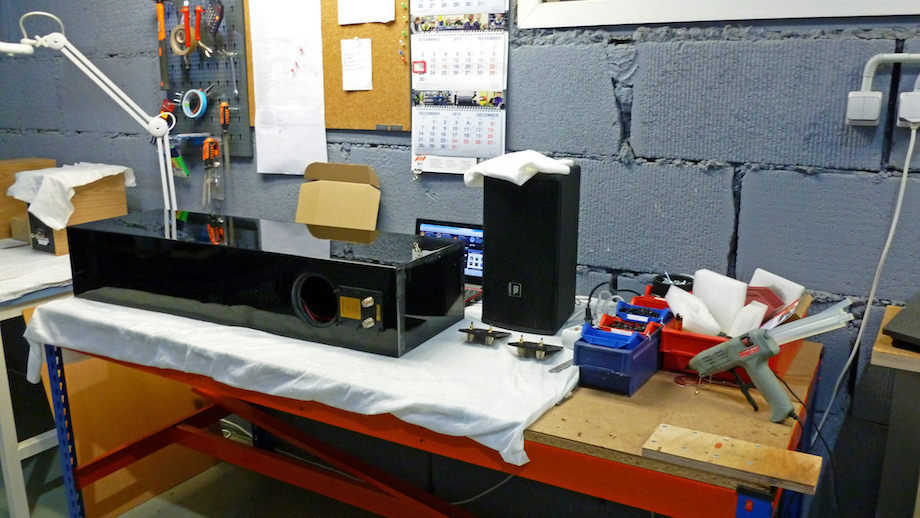

Прототип некой новой акустики в лаборатории завода

Уникальная возможность: вы смотрите на прототип, который, возможно, в следующем году попадет на прилавки в виде уже готовой колонки. Но пока даже неизвестно, под каким брендом выйдет новинка — и выйдет ли вообще; возможно, в процессе производства она трансформируется в нечто совсем иное.

Второй прототип — но уже сабвуфера с очень быстрым басом. Как видите, у него четыре низкочастотника, а на днище расположен фазоинвертор. Будет очень интересно взглянуть потом на уже готовый продукт — как в итоге он будет выглядеть и звучать.

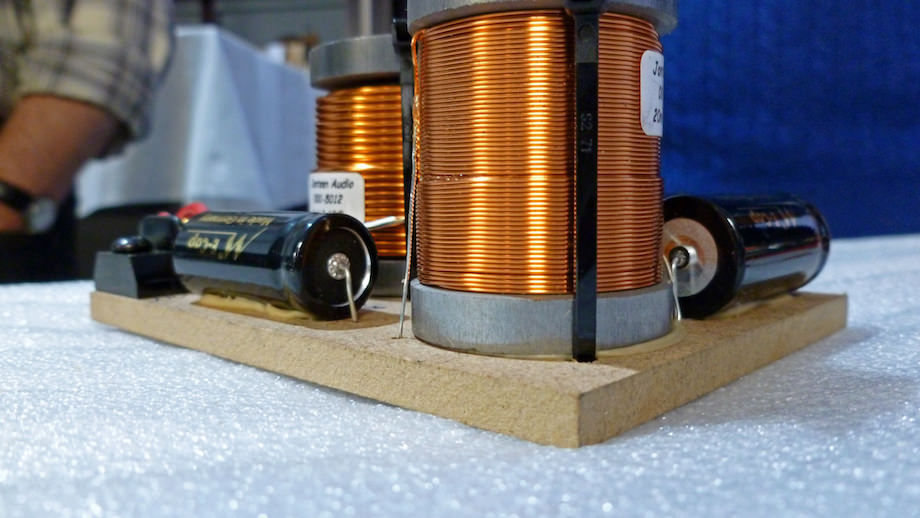

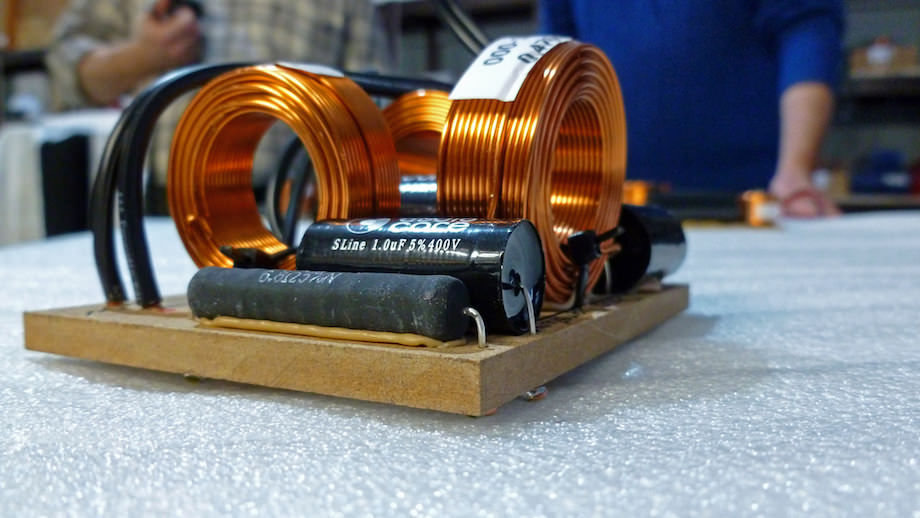

Все фильтры собираются вручную: их элементы соединяются медным проводом толщиной 1 мм.

Подготовлено по материалам журнала "Stereo & Video", декабрь 2015 г. www.stereo.ru